فهرست مطالب:

- ساخت آهن

- کوره بلند

- فولاد سازی

- فولادسازی اولیه

- فولادسازی ثانویه

- ریخته گری مداوم

- آهنگری اولیه

- شکل دهی ثانویه

- انواع فولاد

- فولاد های آلیاژی

- فولادهای کربن

- فولاد ضدزنگ

- فولاد ضدزنگ بهتر است یا فولاد کربن

- فولادهای ابزار

- درجه بندی فولاد

در این مقاله قصد داریم در مورد تکنولوژی و نوآوری صنعت آهن اطلاعاتی را در اختیارتان قراردهیم.

ساخت آهن – تکنولوژی و نوآوری در صنعت آهن

آهن (Fe) یک فلز نسبتا متراکم با ظاهر سفید نقره ای و خواص مغناطیسی متمایز است. این عنصر 5 درصد وزن پوسته زمین را تشکیل میدهد و چهارمین عنصر فراوان پس از اکسیژن، سیلیکون و آلومینیوم است. که در دمای 1538 درجه سانتیگراد (2800 درجه فارنهایت) ذوب میشود.

برای تبدیل سنگ آهن به آهن فلزی، اکسیژن و ناخالصی ها باید حذف شوند. این فرآیند به گرما و یک عامل کاهنده نیاز دارد، ماده ای که با اکسیژن ترکیب میشود و آن را از سنگ معدن آزاد میکند.در فراینده کوره بلند، سنگ آهن ، کک (زغال سنگ فرآوری شده) در ظرفی که با آجر نسوز(آجر مقاوم در برابر حرارت) پوشانده شدهاست، ریخته میشود هنگامی که گرم میشود، کک با اکسیژن واکنش میدهد و سنگ آهک با ناخالصی ها ترکیب میشود و آنها را از سنگ معدن خارج میکند و آنچه باقی میماند آهن مایع است که سپس برای تشکیل یک فلز قابل کار استفاده میشود.

برای ایجاد فولاد خالص، محصولاتی که وارد آن میشوند – آهک، کک و سنگ آهن – باید به آهن تبدیلشوند. همه اینها در یک کوره بلند قرار میگیرند و ذوب میشوند تا چیزی به نام آهن مذاب یا فلز داغ ایجادشود. در این مرحله آهن هنوز ناخالصی های زیادی دارد و برای اطمینان از شکننده نبودن فلز باید آنها را حذف کرد.

کوره بلند

کوره بلند اولین گام در تولید فولاد از اکسیدهای آهن است. اولین کوره بلند در قرن چهاردهم ظاهر شد .فرآیندهای داخل کوره بلند یکسان باقی میمانند. کوره بلند از کک، سنگ آهن و سنگ آهک برای تولید آهن خام استفاده میکند.

زغال سنگ به طور سنتی بخش مهمی از فرآیند تولید کک بودهاست. زغال سنگ خردشده و به صورت پودر در میآید و سپس در اجاقی قرارمیگیرد که در آن در غیاب اکسیژن تا دمای 1800 درجه فارنهایت گرم میشود. با گرم شدن اجاق، زغال سنگ شروع به ذوب شدن میکند بنابراین بیشتر مواد فرار مانند روغن، قطران، هیدروژن، نیتروژن و گوگرد حذف میشوند.

زغال سنگ پخته شده به نام کک پس از 18 تا 24 ساعت زمان واکنش از اجاق خارج میشود. کک خنک میشود و به قطعاتی از یک اینچ تا چهار اینچ غربال میشود. کک یک سنگ سیاه متخلخل و سخت از کربن غلیظ (حاوی 90 تا 93 درصد کربن) است که مقداری خاکستر و گوگرد دارد اما در مقایسه با زغال سنگ خام بسیار قویاست. قطعات قوی کک با ارزش انرژی بالا، نفوذپذیری، گرما و گازهایی را فراهم میکنند که برای کاهش و ذوب سنگ آهن، گلولهها میباشد.

امروزه گاز طبیعی به طور فزاینده ای به جای کک به همان میزان در کوره بلند اضافه میشود تا انتشار کربن کاهش یابد اولین کوره های قوس الکتریکی eafs در اواخرقرن 19 ظاهر شدند. استفاده از eafs گسترش یافته ، در حال حاضر بیش از 70 درصد از تولید فولاد در ایالات متحده را تشکیل میدهد eaf با کوره بلند متفاوت است. زیرا با استفاده از جریان الکتریکی برای ذوب ضایعات فولادی آهن احیاشده مستقیم ویا آهن خام برای تولید فولاد مذاب، فولاد تولید میکند.

فولادسازی

فولاد از جمله فلزات پرکاربردی میباشد که برای تولید محصولات مختلف استفاده میشود . به طور گسترده ای در صنایع هوافضا، حمل و نقل و ساخت و ساز استفاده میشود. اصطلاح “فولاد” می تواند به چندین آلیاژ مختلف اشاره کرد. که میتواند از نظر استحکام و کاربرد متفاوت داشتهباشد، اولین قدم برای ساخت فولاد، ساخت آهنی است که از آن ساختهشدهاست. این کار معمولا با کمک زغال سنگ انجام میشود. قطعات خام سنگ آهن، کک و آهک در چیزی به نام کوره بلند یا کوره قوس الکتریکی ریختهمیشود. در اینجا باعث تولید آهن مذاب میشوند (که به آن «فلز داغ» نیز) میگویند.

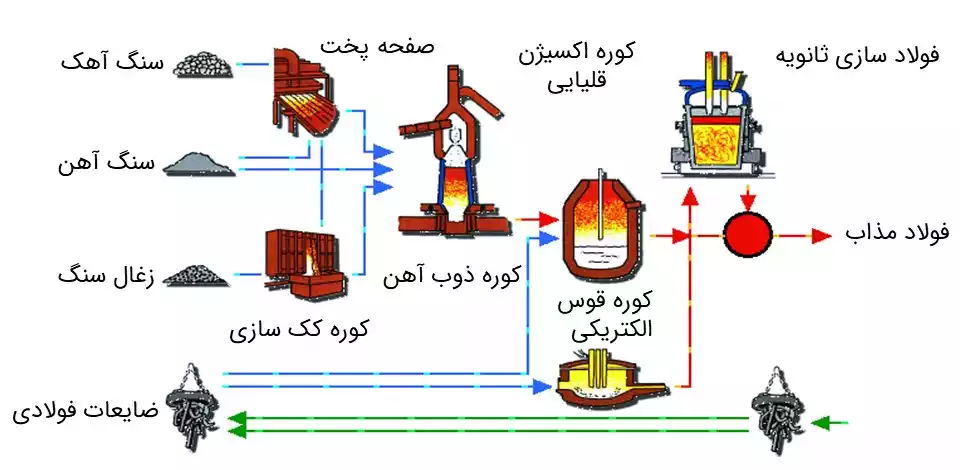

فولادسازی اولیه

برای خارج کردن ناخالصی ها، فلز مذاب با ضایعات فولادی تزریق میشود. اکسیژن نیز از طریق کوره عبور میکند که مقدار زیادی کربن و سایر ناخالصی ها را خارج میکند. برای کوره های الکتریکی، الکتریسیته از طریق کوره عبور میکند و میتوان به همان نتایج دست یافت. پس از اتمام این فرآیند، فولاد خام خواهیمداشت.

فولادسازی ثانویه

درجات مختلف فولاد برای کارهای مختلف استفاده میشود. درجه بندی بر اساس عناصری است که هنوز در فلز هستند، مانند دی اکسید کربن. مقدار زیادی از کربن حذف خواهدشد، اما آلومینیوم جای آن را میگیرد تا یک فولاد با کیفیت ایجادکند. برای ایجاد فولاد ساختاری، کربن بیشتری در داخل باقی میماند و این به فولاد استحکام کششی بیشتری میبخشد. تکنیک های خاصی را میتوان برای تغییر سطح ناخالصی های باقی مانده اجرا کرد، از جمله عبارتند از:

هم زدن

افزایش یا کاهش دما

از بین بردن گازها

تزریق ملاقه

هنگامی که این فرآیند به پایان رسید و نمره مناسب به دست آمد، مرحله بعدی میتواند آغازشود.

ریخته گری مداوم

در مرحله بعد، فولاد به شکل مذاب در قالب های خنک کننده ریختهمیشود. این اجازه میدهد تا فولاد سختشود و فولاد در حالی که هنوز داغ است از آنجا بیرون کشیدهمیشود. برای بیرون کشیدن آن از غلتک های هدایت شده استفادهمیشود و سپس فولاد به طولهای مورد نظر بریده میشود. ممکن است برای تیرها، شمشها، دال ها یا موارد دیگر استفادهشود و هنگامی که قطعات کاملاً خنک شدند برای آهنگری اولیه به جای دیگری فرستادهمیشوند.

آهنگری اولیه

در این مرحله، اقلام ریختهگری ناهموار از طریق فرآیندی به نام نورد گرم به شکلهایی در میآیند. این کار از شر ایرادات ظاهری خلاص شده و کیفیت مطلوب فولاد را ایجادمیکند. از این فرآیند میتوان برای ساخت لوله های بدون درز، محصولات بلند و مسطح و انواع اقلام سفارشی استفادهکرد.

شکل دهی ثانویه

برای ایجاد شکل نهایی فولاد تعدادی تکنیک ثانویه وجود دارد که میتوان از آنها استفادهکرد، از جمله:

پوشش

عملیات حرارتی

پیوستن

فشاردادن

حفاری

ماشینکاری

پرچین

این کل فرآیندی است که توسط آن فولاد تشکیل میشود.

انواع فولاد

فولاد درجه بندی و به چهار گروه طبقه بندی میشود:

فولادهایکربنی

فولادهای آلیاژی

فولادهایضد زنگ

فولادهای ابزار

فولادهای آلیاژی:

فولادهای آلیاژی از ترکیب فولاد با عناصر آلیاژی اضافی مانند نیکل، مس، کروم ویا آلومینیوم ساختهمیشوند. ترکیب این عناصر استحکام، شکل پذیری، مقاومت در برابر خوردگی و ماشینکاری فولاد را بهبود میبخشد.

فولادهای ابزار:

فولادهایابزار همانطور که از نامشان پیداست در تجهیزات برش و حفاری سرآمد هستند. وجود تنگستن، مولیبدن، کبالت و وانادیوم به بهبود مقاومت حرارتی و دوام عمومی کمک میکند. و از آنجایی که حتی در صورت استفاده زیاد نیز شکل خود را حفظ میکنند، برای اکثر ابزارهای دستی مواد ترجیحی هستند.

فولادهای کربنی:

جدا از کربن و آهن، فولادهایکربنی تنها حاوی مقادیر کمی از اجزای دیگر هستند. فولادهایکربنی رایج ترین فولاد در بین چهار گرید فولادی هستند که 90 درصد کل تولید فولاد را تشکیل میدهند فولاد کربنی بر اساس میزان کربن موجود در فلز به سه زیر گروه طبقه بندی میشود:.

فولادهای کمکربن ، فولادهای ملایم (تا 0.3٪ کربن)

فولادهایکربن متوسط (0.3-0.6٪ کربن)

فولادهای پرکربن (بیش از 0.6 درصد کربن)

فولاد ضد زنگ :

گریدهای فولاد ضد زنگ با 10 تا 20 درصد کروم و همچنین نیکل، سیلیکون، منگنز و کربن آلیاژ میشوند. این فولادها به دلیل ظرفیت افزایشیافته خود برای زندهماندن در آب و هوای نامساعد، مقاومت در برابر خوردگی فوق العاده بالایی دارند و برای استفاده در ساخت و ساز در فضای باز ایمنهستند.

نمرات فولاد ضد زنگ نیز معمولا در دستگاههای الکتریکی استفاده میشود. به عنوان مثال، فولاد ضد زنگ 304 به دلیل توانایی آن در مقاومت در برابر محیط و در عین حال ایمن نگهداشتن مواد الکتریکی به طور گسترده ای مورد توجه قرار گرفتهاست در حالی که گریدهای مختلف فولاد ضد زنگ، از جمله فولاد ضد زنگ 304، جایگاهی در ساختمانها دارند، فولاد ضد زنگ بیشتر به دلیل ویژگیهای بهداشتی آن مورد توجه قرار میگیرد. این فولادها به طور گسترده در دستگاه های پزشکی، لولهها، مخازن تحت فشار، ابزارهای برش و ماشین آلات پردازش مواد غذایی یافت میشوند.

فولاد ضد زنگ بهتر است یا فولاد کربن

فولاد عمدتاً از آهن و کربن تشکیل شدهاست. هرچه فولاد کربنی بیشتری داشته باشد، شکننده تر و سخت تر است. فولادی که کربن کمتری در آن وجود دارد، انعطاف پذیرتر است و می توان آن را به طیف وسیعی از اشکال تبدیل کرد و در عین حال استحکام خود را حفظ کرد.

درجه بندی فولاد

درجه بندی فولاد به ما این امکان را میدهد که انواع فولاد را بر اساس موارد استفاده آنها دسته بندی کنیم. برای مثال، سرعت خنک شدن فولاد توسط سازندگان فولاد ممکن است بر استحکام مولکولی آن تأثیر بگذارد. مدت زمانی که آنها میتوانند فولاد را در دمای بحرانی در طول فرآیند خنک سازی حفظ کنند نیز ضروری است. در واقع، دو ورق فولاد با محتوای آلیاژی یکسان بسته به روش عملیات حرارتی، میتوانند گریدهای مختلفیداشتهباشند.

سیستم درجه بندی ASTM به هر فلز یک پیشوند حرفی بر اساس دسته کلی آن (“A” برای آلیاژهای مبتنی بر آهن و مواد فولادی) و همچنین یک عدد اختصاص دادهشده به ترتیب مربوط به ویژگی های منحصر به فرد آن فلز اختصاص میدهد. در مقابل، برای طبقه بندی، سیستم درجه بندی SAE از یک عدد چهار رقمی استفاده میکند. دو شکل اول نشان دهنده نوع فولاد و غلظت عنصر آلیاژی است، در حالی که دو رقم آخر نشان دهنده غلظت کربن فلز است. استانداردهای درجه بندی فولاد اغلب برای اطمینان از کیفیت و سازگاری مواد توسط دانشمندان، مهندسان، معماران، مهندسان خودرو و ارگان های دولتی استفاده میشود. این استانداردها اصطلاحات منسجمی را برای بیان خصوصیات فولاد با جزئیات زیاد و همچنین هدایت تولیدکنندگان محصول به سمت تکنیک های پردازش و کاربرد مناسب ارائه می کنند.