در این مقاله قصد داریم به معرفی پرس آهنگری (پرس فورجینگ) و انواع آن بپردازیم و ویژگیهای هر یک را بررسی کنیم. پس با ما همراه باشید.

فهرست مطالب

1- پرس آهنگری چیست؟

2- انواع پرس آهنگری

3- فلزات مورد استفاده در پرس آهنگری

4- مزایا و معایب پرس آهنگری

1- پرس آهنگری چیست؟

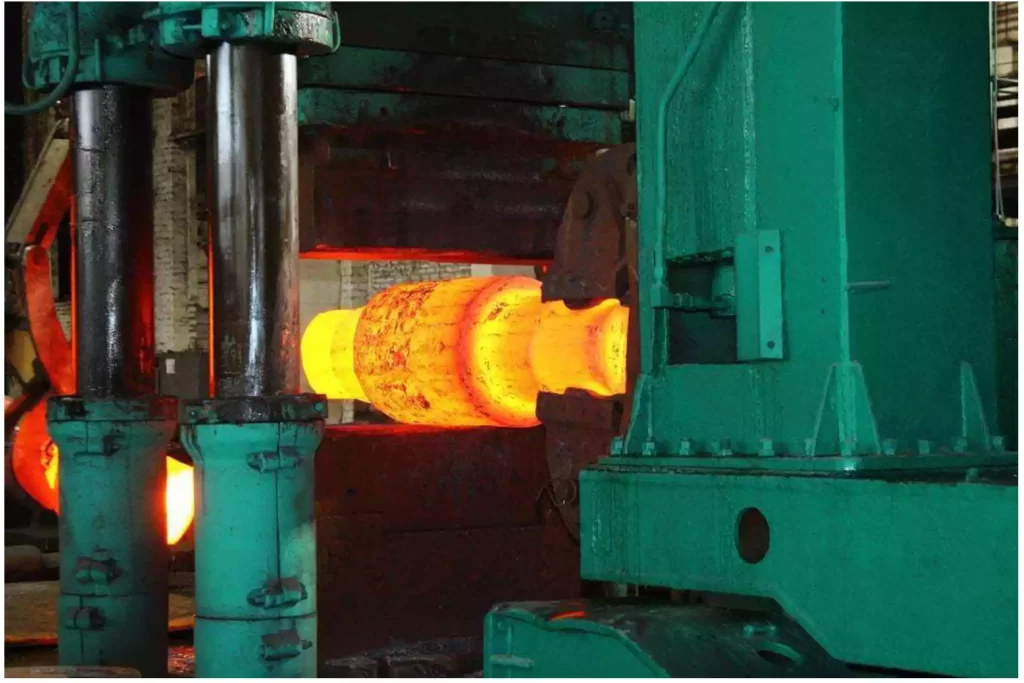

پرس آهنگری یا پرس فورجینگ فرآیند شکلدادن به یک قطعه فلزی با اعمال فشار هنگام قرار گرفتن بین دو قالب است. این فرآیند توسط دستگاهی که به آرامی فشار را تا زمانیکه قطعه به شکل مورد نظر برسد، وارد میکند.

پرس آهنگری از یک ram رو به بالا برای اعمال فشار ثابت و کنترل شده به قالبی که قطعه کار را نگه میدارد، استفاده میکند. این فرآیند مشابه drop forging است، اما، به جای ضربات متوالی، از فشار آهسته استفاده میشود. حرکت آهسته ram به داخل قطعه کار با هدف اینکه قطعه کار دچار تغییر شکل یکنواخت شود، انجام میگیرد.

2- انواع پرس آهنگری

جزء اصلی در عملیات آهنگری توانایی تولید نیروی زیاد و تمرکز آن بر روی قطعه کار است. پرسهای آهنگری با کارایی بالا نیروی عظیمی را تامین میکنند که با استفاده از قالب باز یا بسته، فلزات را تغییر شکل میدهند تا به تلورانسها و شکلهای واضح برسد.

استراتژیهای بیپایانی وجود دارند که میتوانند این نیروی حیاتی را تولید کنند و با مکانیسمی که استفاده میکنند، متمایز میشوند. به طور مثال، هیدرولیک و پیچی هر کدام شکلهای مشابهی تولید میکنند و میتوانند آلیاژهایی با شکل پذیری متوسط ایجاد کنند که تحت ضربه خرد میشوند.

پرس آهنگری هیدرولیک

پرسهای هیدرولیک نیروی خود را از طریق فشار هیدرولیک از یک مایع با استفاده از قانون پاسکال ایجاد میکنند. در این مکانیزم نیروی کمی به سیال وارد می شود، و مقدار زیادی از آن به حرکت در میآید. در این مرحله، نیروی لازم برای حرکت ram و شکلدهی قطعه کار حاصل میشود.

این مدل نسبت به سایر پرسهای آهنگری بسیار کند عمل میکند و ارتباط طولانیتری با قطعه کار دارد. قالبهای باز از جمله انواع معمولی هستند که با قالبهای هیدرولیک در آهنگری مورد استفاده قرار میگیرند. قالبهای پرسهای هیدرولیک به دلیل افزایش زمان تماس، طول عمرشان به طور قابل توجهی کاهش مییابند.

پرس آهنگری پیچی

پرس پیچی، مشابه پرس هیدرولیک، به کندی کار میکند. در این فرآیند یک پیچ توسط موتوری چرخانده میشود که با فشاری ثابت و با یک حرکت طولانی، ram را بیشتر روی قطعه کار به سمت پایین فشار میدهد.

(i) پرس آهنگری اصطکاکی درایو

یک چرخ محرک که به سمت بالا نصب شدهاست به طور مداوم در یک پرس آهنگری درایو اصطکاکی میچرخد. برای ایجاد حرکت به سمت پایین ram ، چرخها تغییر میکنند تا یک چرخ را برای اتصال به فلایویل برای تسریع ضربه زدن، تقویت کنند.

در نقطه ای که انرژی عرضه شده مصرف می شود، فلایویل، پیچ و ram متوقف میشوند. در نقطه توقف، چرخهای محرک جابهجا میشوند تا به چرخ فلایویل اجازه دادهشود به عقب برگردد و ram به سمت بالا حرکت کند.

(ii) پرس آهنگری دندهای

پرس آهنگری دنده دارای یک مجموعه چرخ دنده و کلاج لغزنده است که در آن چرخ دندههای محرک و پیچ از بارگیری بیش از حد توسط کلاج لغزنده محافظت میشوند.

(iii) پرس آهنگری درایو الکتریکی مستقیم

یک موتور الکتریکی برگشت پذیر با یک پرس آهنگری درایو الکتریکی مستقیم در پیچ و قاب تعبیه شدهاست. در مقایسه با پرسهای آهنگری اصطکاکی درایو، هنگامی که فلایویل متوقف میشود، عملکرد باید معکوس شود. با توجه به پرسهای آهنگری درایو الکتریکی مستقیم، عمل معکوس شدن توسط موتور الکتریکی انجام میشود.

پرس آهنگری مکانیکی

موتور و کنترلر توسط پرسهای آهنگری مکانیکی هدایت میشوند. این سیستم دارای یک کلاج و میل لنگ است که برای اعمال ضربه ثابت به ram مجهز شدهاست.

سرعت کوفتن در مرکز ضربه بسیار مهم است و با حداکثر نیرو در انتهای ضربه انجام میشود. در فرآیند آهنگری مکانیکی، فشار زیادی بر روی قالبها وارد میشود. بطور کلی، از قالبهای سختتر برای جلوگیری از شکستگی و آسیب استفاده میشود.

فرآیند آهنگری پنوماتیک

نیروی یک پرس پنوماتیک از هوا یا گاز فشردهشده بدست میآید که به یک سیلندر متصل به یک ram محدود میشود. فشار وارده از سیلندر تنها زمانی که سیلندر دقیقاً پر شده باشد باعث حرکت رو به پایین ram میشود. هنگامی که هوا یا گاز از طریق یک دریچه شکست تحویل دادهمیشود، slam تخلیه میشود.

فرآیند آهنگری سروو

سروو موتور یا موتوری که یک چرخ دنده غیرعادی را به حرکت در میآورد، یک حرکت کشویی انجاممیدهد و اساساً توسط یک پرس فورج سروو هدایت میشود.

نیروی رانش اصلی ایجاد شده یا منتقل شده توسط موتور توسط پیچ ها، میلههای چرخشی و قطبهای زانویی به حرکت مستقیم تبدیل میشود تا اسلایدر را به حرکت درآورد. پرس های آهنگری سروو موتور دارای درایو اولیه، محرک و مکانیزم کمکی هستند. سیستم انتقال پرس فورج سروو انرژی را از موتور سروو به محرک منتقل میکند و اسلایدر را برای انجام حرکت رفت و برگشتی هدایت میکند. بدین ترتیب فرآیند آهنگری کامل میشود.

3- فلزات مورد استفاده در پرس آهنگری

- فولاد

فرآیند حرارت دادن، فولاد را برای قالب گیری تحت فشار انعطاف پذیرتر میکند. یک ورق فولادی میتواند بدون ترک شکل بگیرد.

- تیتانیوم

تیتانیوم دارای نسبت وزن به استحکام و استحکام به ضخامت عالی است و مقاومت خوبی در برابر خوردگی دارد.

- آلومینیوم

آلومینیوم بدلیل وزن سبک و دوام بالا، برای آهنگری ایده آل است.

- فولاد ضد زنگ

فولاد ضد زنگ در برابر خوردگی، مقاوم است، استحکام فوق العادهای دارد و میتواند به اشکال مختلف ساختهشود. فولاد ضد زنگ به دلیل یکپارچگی خود به فشار بیشتری نیاز دارد.

- برنج

برنج را میتوان در ساختاری از چند اونس تا چندین تن قالبگیری کرد.

- منیزیم

منیزیم دارای ضخامت کم و استحکام و سفتی است که از فولاد یا آلومینیوم برجستهتر است، اما هزینه بیشتری دارد و به سختی فورج میشود.

- مس

میلههای مس قبل از فرآیند آهنگری گرم میشوند. پس از گرم شدن، به شکل ایدهآلی فشرده میشوند. مس دارای هدایت الکتریکی و حرارتی باورنکردنی است.

4- مزایا و معایب پرس آهنگری

مزایا

فرآیند پرس آهنگری سریعتر و مقرون به صرفهتر از تکنیکهای مختلف است. در ادامه به برخی از مزایای پرس فورجینگ اشاره شدهاست:

- نسبت قدرت به وزن

در طول فرآیند آهنگری، ساختار قطعه متراکم میشود که باعث کاهش تنش در گوشهها، و افزایش استحکام قطعه میشود.

- ماشینکاری صحیح

قطعات را میتوان در پی آهنگری بدون از دست دادن دقت ابعادی یا کیفیت، ماشین کاری کرد.

- کاهش نقاط ضعف

آهنگری فرمهای نادرست متالورژیکی را کاهش میدهد، به عنوان مثال، تخلخل و تفکیک آلیاژ، زمان ماشینکاری قطعه تکمیل شده و پاسخ مثبت به عملیات حرارتی را کاهش میدهد.

- صرفه جویی در هزینه بهرهبرداری

عوامل صرفه جویی در آهنگری شامل استفاده از مواد خام، کاهش زمان ماشینکاری و بازیافت مواد میشود.

- بهره وری بالاتر

پرسهای آهنگری دارای وزنهای متنوعی از دو یا سیصد تا چند هزار، با ضربات کاری در دقیقه هستند. در این تجهیز قطعات در یک فشار منفرد تکمیل میشوند که البته میتواند با طراحیهای پیچیده کند شود.

- طول عمر

مقدار چرخههای قالب بسته به نوع مواد شکل دادهشده، استحکام مواد، نیاز به تلورانسهای نزدیک، گوشههای تیز و طرحهای پیچیده متفاوت است.

- کنترل فرآیند

سرعت، فشار قالب آهنگری و پارامترهای مهم را میتوان به دقت کنترل کرد.

معایب

این فرآیند دارای جنبههای منفی، محدودیتها و ضعفهایی نیز هست که عبارتند از:

- هزینه

هزینه یکی از عوامل مهم در مورد آهنگری پرس است. تجهیزات این فرآیند بسیار بزرگ هستند و باید محکم باشند تا بتوانند نیروی لازم را ایجاد کنند. ابزارها و قالبها برای این فرآیند باید به طور خاص با استفاده از تعداد معینی از فلزات ساختهشوند.

- قالب

ساخت قالبهای پرس آهنگری برای قطعات پیچیده، پرهزینه و سخت است. یک نوع فولاد منحصر به فرد برای ساخت قالبها استفادهمیشود که باید تحت عملیات حرارتی قرار گرفته و دارای پرداخت استثنایی باشند.

- قطعات پیچیده

قطعات و طرحهای بسیار پیچیده را نمیتوان با استفاده از آهنگری پرس تولید کرد.

- مقدار نیرو

انبوه فشار برای تشکیل یک بخش در پرس آهنگری که به تجهیزات بزرگ و پرهزینه نیاز دارد، بسیار مهم است.

- فلزات

آهنگری پرس به استفاده از برخی از انواع فلزات محدود است و فلزاتی نظیر چدن، کروم، و تنگستن را نمیتوان به دلیل ضعیف بودن، تحت فشار قرار داد.

- اندازه

فقط قطعاتی با اندازه خاص را میتوان با آهنگری پرس تولید کرد.

- تنش پسماند

تنش پسماند در فلزاتی اتفاق میافتد که باید قبل از پرس گرم شوند. در صورتی که قطعات طبق انتظار خنک نشوند، تنش پسماند اتفاق می افتد.

- زمان

آهنگری پرس به تدریج به قطعه کار فشار وارد میکند. از این رو، قالب باید برای مدت طولانی در تماس باشد. مدت زمان این قسمت از چرخه، تولید را کند میکند.

نتیجهگیری

چند استراتژی برای ایجاد نیرو برای پرس آهنگری وجود دارد که شامل مکانیکی، هیدرولیک، سروو و پنوماتیک است. اگرچه، جنبههای منفی، محدودیتها و نقاط ضعفی در فرآیند پرس آهنگری وجود دارد؛ اما پرس آهنگری بخش مهمی از فرآیندهای تولید چند صنعت است که شامل صنعت خودرو، هوانوردی، تجهیزات باغبانی، قطعات میدان نفتی، ابزار و تجهیزات و سلاحهای نظامی میباشد. فرآیند پرس آهنگری سریعتر و مقرون به صرفهتر از سایر روشهای تولید است.

برای مطالعه مطالب مرتبط، به لینکهای زیر مراجعه نمایید.