در این برگه قصد داریم در مورد شکلدهی فولاد صحبت کنیم و فرآیند ساخت انواع آن را بررسی کنیم. پس با ما همراه باشید.

فهرست مطالب

1- اصول شکلدهی فولاد

2- اسلب و بلوم

3- پلیت

4- نوار گرم و سرد

5- بیلت، میله و مفتول

6- سایر اشکال

7- لوله

8- سیم

9- فورجینگ قالب باز

1- اصول شکلدهی فولاد

فرآیندهای شکل دهی، فولاد جامد شده را به محصولات مفید برای صنایع ساخت و ساز تبدیل میکنند. هدف از شکل دهی، به دست آوردن شکل دلخواه، بهبود خواص فیزیکی (که برای اکثر کاربردها مناسب نیستند) و تولید محصولات مناسب برای کاربردهای خاص است.

در طول شکلدهی، کریستالهای بزرگ در فولاد ریختهگری شده به کریستالهای کوچک و بلند زیادی تبدیل میشوند و قالبهای معمولاً شکننده را به فولادی انعطافپذیر و سخت تبدیل میکنند. به منظور انجام این کار، اغلب لازم است که سطح مقطع یک سازه ریخته گری را به یک هشتم یا حتی کمتر از اندازه اصلی آن کاهش دهیم.

به دلیل مقاومت کم فولاد در برابر تغییر شکل در این دما، فرآیندهای اصلی شکلدهی گرم، در حدود 1200 درجه سانتیگراد (2200 درجه فارنهایت) انجام میشوند. این امر مستلزم استفاده از کوره های گرمایش با طرح های مختلف است. شکل دهی سرد اغلب به عنوان یک فرآیند ثانویه برای ساخت محصولات فولادی خاص مانند ورق یا سیم استفاده می شود. تعدادی فرآیند برای شکل دهی فولاد وجود دارد که عبارتند از آهنگری، پرس، سوراخ کردن، کشش و اکسترود کردن؛ اما مهمترین آنها نورد است.

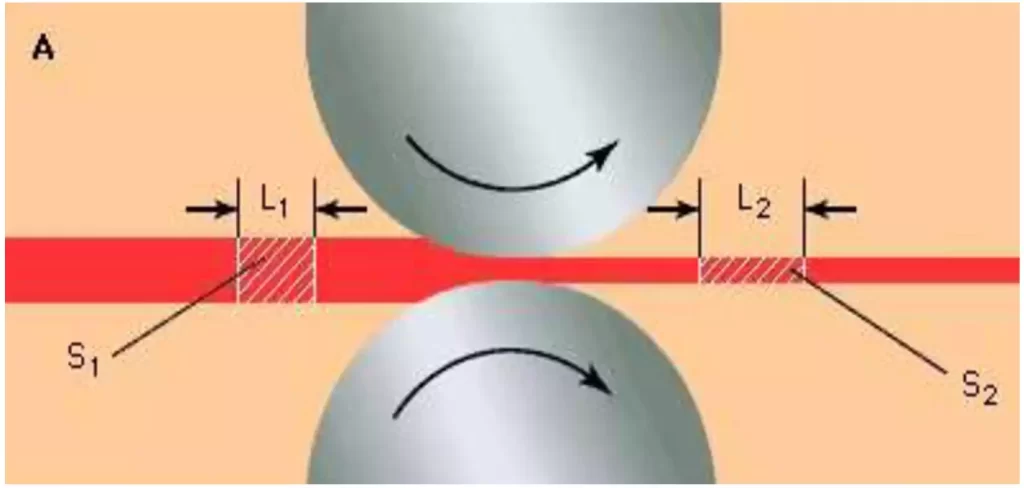

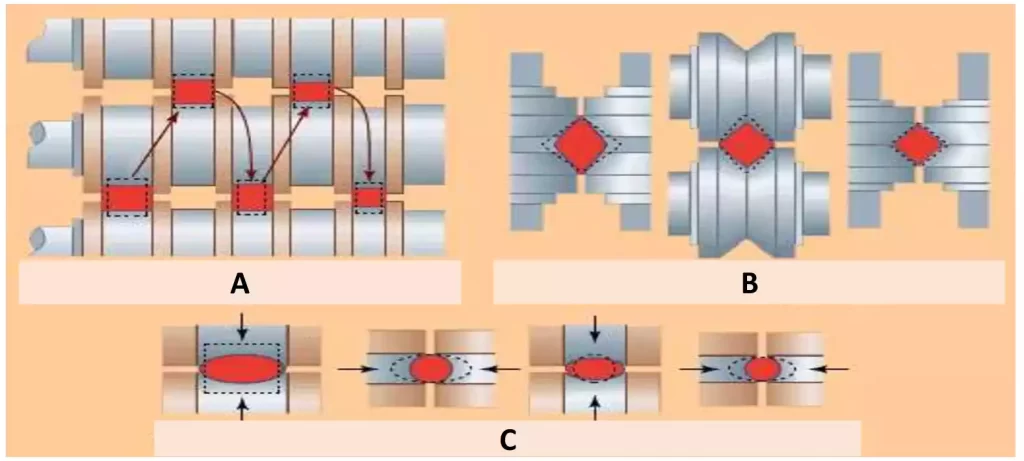

در این فرآیند، رول ها که همیشه به صورت جفت کار می کنند، در جهت مخالف با سرعت محیطی یکسان حرکت داده می شوند و توسط غلتک های سنگین و محفظه های دستگاه در فاصله مشخصی از یکدیگر نگه داشته می شوند. قطعه کار فولادی با اصطکاک به داخل شکاف رول که کوچکتر از سطح مقطع قطعه کار است، کشیده می شود. طوری که هر دو غلتک فشار وارد می کنند و به طور مداوم قطعه را شکل می دهند تا زمانی که از شکاف رول با یک مقطع کوچکتر و افزایش طول خارج شود.

همانطور که در شکل نشان دادهشدهاست، کاهش سطح مقطع با کم کردن مقطع خارجی (S2) از مقطع (S1) و سپس تقسیم بر S1 محاسبه می شود. با فرض اینکه قطعه کار حجم اولیه خود را در زمان شکل گیری حفظ کند، ازدیاد طول (L2) تقسیم بر طول اصلی (L1) برابر است با S1 تقسیم بر S2. هنگام نورد محصولات مسطح، تغییر زیادی در عرض ایجاد نمی شود. از این رو، می توان از ضخامت (به تنهایی) برای محاسبه مقدار کاهش یافته استفاده کرد.

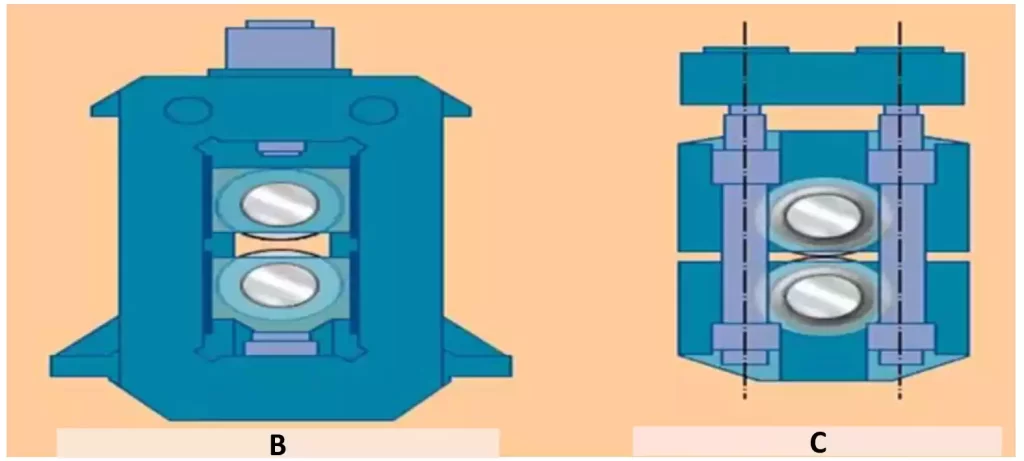

اصول اولیه طراحی کارخانه نورد در شکل B نشان دادهشدهاست. دو غلتک سنگین که در هر طرف یک رول نصب شدهاند، در گیرههایی قرار میگیرند که برای تنظیم شکاف رول با یک پیچ در محفظه دستگاه میلغزند.

این دو محفظه به یکدیگر و به فونداسیون متصل میشوند. به این مجموعه کامل رول استند میگویند. همچنین واحدهای نورد فشرده ای (C در شکل) وجود دارند که دارای محفظه نیستند و اغلب در نورد پشت سر هم محصولات بلند استفادهمیشوند، آنها را میتوان به سرعت برای تعمیر یا برای تغییر در برنامه نورد، تعویض کرد. رولها از طریق دوکها و کوپلینگها، مستقیماً یا از طریق چرخ دنده، توسط یک یا چند موتور الکتریکی به حرکت در میآیند.

بسته به محصول رولشده، پایههایی وجود دارد که دارای دو، سه، چهار و تعداد بیشتری رول هستند. برای نوار نورد، رولهای پشتیبان سنگین از رولهای کار کوچکتر پشتیبانی میکنند، چراکه رولهای باریک بهتر از رولهای با قطر بزرگ، مواد مسطح را تشکیل میدهند.

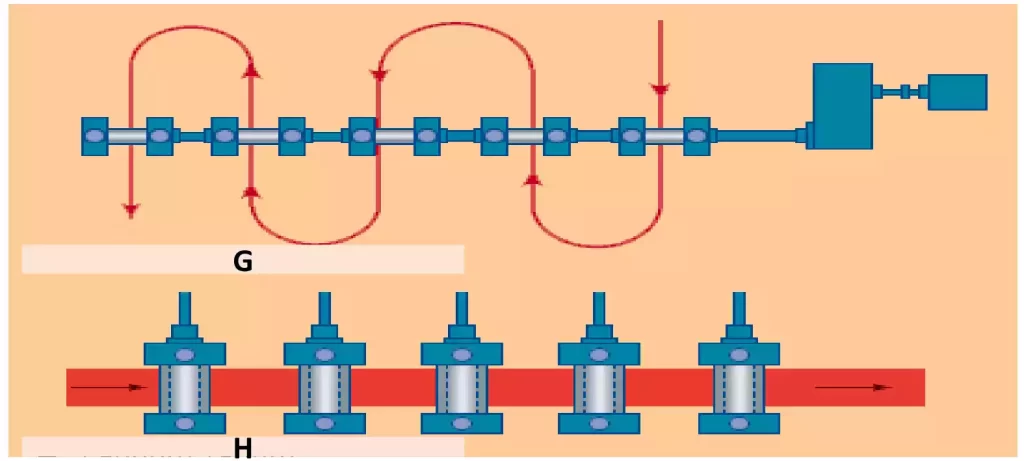

در یک کارگاه نورد، پایهها بر اساس سه اصل، چیدمان میشوند. یکی از چیدمانها دنباله (رشته) باز است (G در شکل)، که در آن پایهها در کنار هم قرار گرفتهاند، و توسط یک موتور حرکت میکنند و با دوکهایی به هم متصل میشوند. این آرایش فقط برای نورد محصولات بلند اعمال میشود ( با راهنماها یا انتقال متقابل برای حرکت قطعه کار از پایه به پایه استفاده می شود).

آرایش نورد ردیفی (H در شکل) دارای یک پایه درپشت دیگری است و برای نورد با تولید بالا و تقریباً همه محصولات استفادهمیشود. این چیدمان پیوسته مستلزم ساخت سازههای نورد طولانی است، اما طرحبندیها را میتوان با یک دستگاه به اصطلاح نیمه پیوسته کوتاه کرد، که در آن قطعه کار قبل از ارسال، از طریق یک دستگاه معکوس به عقب و جلو حرکت دادهمیشود. هنگامی که این دو چیدمان برای چرخاندن محصولات بلند در طرحبندیهای فشردهتر ترکیب میشوند، به آن دستگاه cross-country میگویند.

2- اسلب و بلوم

شمشهای ریختهگریشده، که گاهی هنوز داغ هستند، وارد کارخانههای اسلب و بلوم سازی میشوند و بهطور عمودی توسط جرثقیل مخصوص به داخل محفظه ریخته میشوند. اینها محفظههای مستطیل شکل گازسوز با عمق حدود 5 متر هستند که در آنها 4 تا 8 شمش به طور همزمان تا حدود 1250 درجه سانتیگراد (2300 درجه فارنهایت) گرم میشوند. شمش مورد استفاده برای تبدیل به اسلب میتواند 1.5 متر عرض، 0.8 متر ضخامت و 2.5 متر ارتفاع و همچنین 23 تن وزن داشتهباشد.

قطر رولها معمولاً 1.2 متر است. هر کدام توسط یک یا دو موتور الکتریکی به قدرت 7000 تا 12000 اسب بخار هدایت میشوند. دو میز غلتکی که در جلو و پشت پایه قرار دارند، دارای المانهای متحرکی هستند که اسلب را به داخل رولها هدایت میکنند و در صورت لزوم آن را روی لبههای خود میچرخانند.

نازلهای آب با فشار بالا رسوب سطح را حذف میکنند و قیچی برش، اسلب را به طول مناسب برش میدهد. برخی از کارخانههای اسلبینگ یک جفت رول عمودی سنگین را برای نورد لبه در کنار رولهای افقی قرار میدهند. این امر از تبدیل زمانبر اسلب به حالت عمودی جلوگیری میکند. چنین ترتیبی دستگاه universal نامیده میشود. برای ساختن محصولات بلند، بلومهایی به ابعاد 250 میلیمترمربع از شمش به روش مشابه روی همان نوع دستگاه، نورد میشوند.

3- پلیت

پلیتهای نوردشده از اسلبهای سنگین که توسط دستگاه اسلب، ریختهگری پیوسته و یا گاهی مستقیماً از شمش نورد میشوند، ابعاد بسیار متفاوتی دارند. بزرگترین دستگاهها میتوانند پلیتهایی به ضخامت 200 میلیمتر، عرض 5 متر و طول 35 متر را بغلتانند. این سه بعد با توجه به وزن اسلب یا شمش و همچنین اندازه کارخانه نورد تعیینمیشود. گاهی فقط چند صفحه با همان ابعاد و مشخصات کیفی سفارش دادهمیشود.

اکثر دستگاهها دارای دو کوره فشاری یا گامی پیوسته و پهن هستند که اسلبها را تا حدود 1250 درجه سانتیگراد گرم میکنند. گاهی اوقات از دو کوره batch نیز برای گرمکردن اسلبها و شمشهای با اندازههای عجیب و غریب یا بسیار سنگین استفادهمیشود. قبل از نورد، واترجتها عمل رسوب زدایی اسلبها را با فشار بالا انجام میدهند.

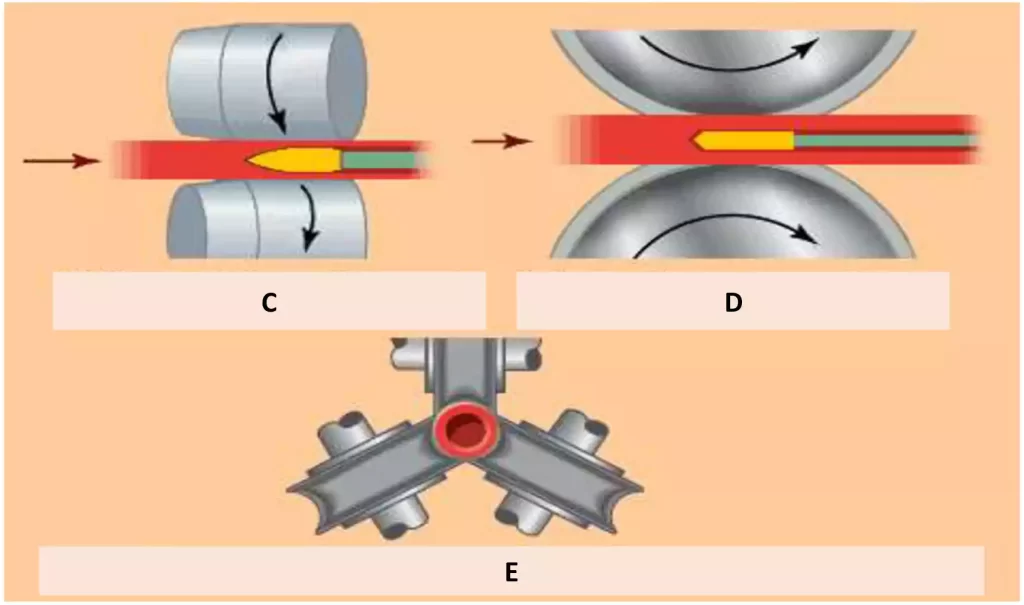

بیشتر دستگاههای صفحهای همانطور که در شکل C نشان دادهشدهاست، دارای چهار ارتفاع هستند و با رولهای لبه عمودی تکمیل میشوند. رولهای کار و رولهای پشتیبان دستگاههای بزرگ به ترتیب دارای قطر 1.2 و 2.4 متر و طول رول تا 6 متر هستند. حداکثر نیروی غلتشی آنها اغلب 10000 تن است و رولهای آنها توسط یک موتور 8000 کیلووات به حرکت در میآیند.

اکثر دستگاهها دارای تنظیمات هیدرولیک رول هستند که فشار رول را به کامپیوتر منتقل میکند. کامپیوتر از این پارامتر و سایر پارامترهای نورد مانند دما و ضخامت صفحه در همه مکانها برای کنترل فرآیند نورد توسط یک مدل ریاضی استفادهمیکند. این فناوری (در واقع یک هنر کامپیوتری) نه تنها نوردکردن قطعات کار بزرگ را با دقت بالا (مثلاً تا ضخامت 0.2 میلیمتر) امکانپذیر میکند، بلکه امکان کنترل شکل، صافی، شکل نمای پلان، عملکرد، خواص فیزیکی و مشخصات را نیز فراهم میکند.

چندین کارخانه حتی قادر به نورد پلیت مخروطی یا پلکانی هستند. گاهی اوقات کارخانجات برای بهبود کیفیت سطح و افزایش تولید از دو دستگاه نورد، یکی پیش نورد و دیگری تکمیلی استفاده می کنند. اغلب دستگاههای صفحهای تجهیزات پیچیدهای برای تسطیح، خنکسازی، برش یا فرز لبهها، عملیات حرارتی و علامتگذاری دارند.

4- نوار گرم و سرد

نوار گرم

نورد نوار گرم با یک اسلب شروع میشود. در این مرحله پس از بازرسی، در صورت لزوم سطوح به صورت دستی یا توسط ماشینهای مخصوص با مشعلهای اکسی استیلن تمیز میشوند. سپس اسلبها را از طریق کورههای گاز سوز که ابعادی در حدود 13 متر در 30 متر دارند، حرکت میدهند. در یک کوره فشاری، اسلبها برروی حرکت آب خنک میلغزند و هر بار که یک اسلب جدید شارژ میشود، یک اسلب گرمشده از طریق درب تخلیه روی میز غلتکی قرارمیگیرد.

در کورههای گامی، چندین بازوی متحرک قطعات کار را بلند میکنند، آنها را به جلو میبرند و در یک سری حرکات مستطیلی به سمت پایین قرار میدهند. این کورهها این مزیت را دارند که هیچ نوار سرد و لغزشی روی اسلبها ایجاد نمیکنند. دمای پیش از گرمکردن آنها حدود 1250 درجه سانتیگراد است.

یک اسلب گرمشده ابتدا از طریق یک پوسته شکن (یک دستگاه نورد با دو ارتفاع با رولهای عمودی است که پوسته کوره را سست می کند و آن را با واترجت های پرفشار حذف میکند) حرکت میکند. سپس اسلب از میان استندهای پیش نورد با چهار ارتفاع که معمولاً چهار پایه پشت سر هم قرار گرفتهاند، عبور میکند و به ضخامت حدود 30 میلیمتر چرخاندهمیشود.

پایهها در فاصله 30 تا 70 متری از هم قرار گرفتهاند، به طوری که اسلب در هر بار، تنها در یک شکاف رول قرارمیگیرد. پس از پیش نورد، در صورت نیاز به دلایل متالورژیکی، به سمت یک میز غلتک طولانی (حدود 140 متر) حرکت میکند تا خنک شود. هنگامی که اسلب وارد بخش پایانی میشود (حدود 20 متر در دقیقه)، یک قیچی برش ابتدا و انتها را برش میدهد و جتهای بخار پرفشار، پوسته ثانویه تشکیلشده در طول نورد را حذف میکنند.

پایههای پایانی به صورت پشت سر هم چیدهشدهاند، و فقط پنج تا شش متر از هم فاصله دارند و به هم متصل هستند، بهطوری که نوار به طور همزمان در همه رولها قرارمیگیرد. برای کنترل فرآیند، یک کامپیوتر، اطلاعات پیوسته را از حسگرهای آنلاین دریافتمیکند و پارامترهایی مانند ضخامت، دما، کشش، عرض، سرعت و شکل نوار و همچنین فشار رول، گشتاور و بار الکتریکی را اندازهگیری میکند. کاهش در اولین پایهها، زیاد (به عنوان مثال، 45 درصد) و در آخرین پایه (به عنوان مثال، 10 درصد) کم است تا از سطح خوب و مسطحبودن نوار، که آخرین پایه را با سرعت 600 تا 1200 متر در دقیقه و 820 تا 950 درجه سانتیگراد (1510 درجه تا 1750 درجه فارنهایت) ترک میکند، اطمینان حاصلشود.

این نوار روی یک میز به طول 150 متر، با آب خنک میشود و با سرعت بالا در دمای 520 تا 720 درجه سانتیگراد (970 درجه تا 1325 درجه فارنهایت) پیچیدهمیشود. دستگاهها حداقل دو کویلر برای اطمینان از در دسترس بودن (100 درصد) دارند. تمام تجهیزات در یک دستگاه نوار گرم در یک خط مستقیم حدود 600 متری از کوره تا کویل قرارگرفتهاند، که اسلب یا نوار فقط یک بار از هر پایه عبور کند. فقط مجموع قدرت موتورهای دستگاه نورد سنگین میتواند بیش از 125000 اسب بخار باشد. کنترل دمای نورد و کلاف به دلایل متالورژیکی ضروری است، زیرا خواص فیزیکی نوار نورد گرم و سرد را به شدت تحت تاثیر قرارمیدهد.

همچنین، تعدادی سیستم برای بهبود کنترل ابعاد نوار استفادهمیشود. به منظور هدایت نوار از میان رولهای مسطح دستگاه، مرکز حدود 0.1 میلیمتر ضخیمتر از لبهها ساختهمیشود.همچنین کل مشخصات نوار، اغلب با خمشدن رول که توسط سیلندرهای هیدرولیک و غلتکهای بسیار بلند در هر طرف رول قرار دارند، کنترلمیشوند.

سیستم دیگری که الگوی سایش و زمان سرویس رولهای کار را بهبود میبخشد، جابجایی رول، یعنی تنظیم رولها در امتداد محورهایشان است. به طور معمول، برنامه نورد یک دستگاه نوار گرم، تحت تأثیر سایش رول است. از آنجایی که سنگینترین سایش رول در لبههای سردتر نوار اتفاق میافتد، معمولاً ابتدا نوارهای پهن و سپس نوارهای باریک میپیچند. جابجایی رول، اجازه به اصطلاح نورد بدون برنامه را میدهد؛ یعنی نوار با هر عرضی را میتوان در هر زمان نورد کرد. همچنین برای کنترل مشخصات نوار نیز استفادهمیشود.

بسیاری از کارخانههای نوار گرم مکانیزه، ظرفیتی بین سه میلیون تا پنج میلیون تن در سال دارند و 60 درصد فولاد خام تولیدشده در کشورهای صنعتی در این کارخانهها نورد میشود. با این حال، دستگاههای نوار گرم برای تولید کوچکتر طراحی شدهاند.

نوار سرد

نورد نوار سرد با بازیابی نوار نورد گرم از محل ذخیرهسازی کویل شروعمیشود؛ که اغلب از جرثقیلهای کاملاً خودکار برای تنظیم و بازیابی کویلها طبق برنامههای نورد استفادهمیکند. در این فرآیند، کویلها ابتدا در خطوط ممتد رسوب زدایی میشوند. سپس کویلهای تمیزشده و روغنکاریشده وارد یک دستگاه کاهش-سرد که معمولاً یک دستگاه پشت سر هم متشکل از چهار تا شش پایه در چهار ارتفاع با یک حلقه بازکن در ورودی و یک قرقره عقبنشینی در خروجی است، میشوند.

هنگام نورد، به عنوان مثال، از 2 میلیمتر تا 0.3 میلیمتر، کاهش سرما معمولاً 35 درصد در پایه اول و 15 درصد در پایه نهایی است. سرعت خروج معمولاً به منظور دستیابی به نرخ تولید مناسب با چنین مقاطع کوچکی زیاد (اغلب 100 کیلومتر (60 مایل) در ساعت) است. از آنجایی که دمای نوار ممکن است تا 200 درجه سانتیگراد (390 درجه فارنهایت) بالا برود، خنکسازی مناسب نوار و رولها ضروری است. برای به حداقل رساندن اصطکاک از روانکنندههای سنگین در شکاف رول استفادهمیشود.

به طور معمول قطر رولهای کار 0.5 متر و رولهای پشتیبان 1.2 متر است. برای نوار پهن، رول فیس میتواند 2.4 متر طول داشتهباشد. رولهای کار به منظور جبران خمش رول، پایه دقیقی با روکش خاصی دارند. آخرین پایه معمولاً برای بهبود کنترل ضخامت، پروفیل و صافی نوار نهایی، تنها به یک کاهش کوچک نیاز دارد. البته، برای بهبود کنترل بیشتر، از خم شدن رول هیدرولیک یا از خنک کننده دیفرانسیل رولها برای تغییر شکل آنها توسط انبساط حرارتی استفادهمیکنند.

برای کنترل اشکال اضافی، از دستگاه شش ارتفاع (D در شکل) به عنوان آخرین پایه استفاده میکنند که رولهای کار و رولهای میانی را در طول محورهای خود در طول نورد جابجا میکنند. معمولاً نوار نورد سرد را نمیتوان به عنوان نورد استفاده کرد، زیرا بسیار سخت است و شکلپذیری کمی دارد. بنابراین، آن را در کارخانههای آنیل ناپیوسته یا پیوسته، آنیل میکنند. پس از آنیل، نوار نورد سرد تا حدود 3 درصد در دستگاه حرارتی برای بهبود خواص فیزیکی آن نورد میشود.

چندین کارخانه، برخی یا همه مراحل عملیاتی یک کارگاه نورد سرد را در یک عملیات پیوسته ادغام میکنند و یک نوار بیانتها (که در محل جمعکننده یا دستگاه سرد به هم جوش داده شدهاند) را بدون کویل و ذخیرهسازی کویل در میان فرآیندها حرکت میدهند. یکی از این خطوط پیوسته میتواند کمتر از دو ساعت طول بکشد تا یک کویل نورد گرم را به یک محصول نورد سرد قابل حمل و نقل تبدیل کند.

5- بیلت، میله و میلگرد

بیلت

بیلتها مناسب محصولات بلند با سطح مقطع کوچک هستند. در مواردی که مستقیماً ریختهگری پیوسته نمیشوند، توسط دستگاههای بیلت از بلومها، نورد میشوند. یکی از روشهای نورد بیلتها که معمولاً 75 تا 125 میلیمترمربع هستند، استفاده از دستگاه سه ارتفاع جعبهای است که در شکل A نشان دادهشدهاست. پس از اینکه یک بلوم مستطیلی به شکل مقطع مربع در رولهای پایینی نورد شد، در گذرگاه بعدی روی رولهای بالایی بلند میشود و دوباره به شکل مستطیل درمیآید. و در حالی که روی میز غلتکی برای چرخش مربع دیگری، در گذر پایین، به سمت پایین میآید، 90 درجه میچرخد.

در روشی دیگر، پایههای افقی و عمودی متناوب، با استفاده از گذرهای لوزی و مربعی بدون چرخاندن یا پیچاندن بیلت (همانطور که در شکل B نشان دادهشدهاست) پشت سر هم قرارمیگیرند.

میله

میلهها محصولات بلندی هستند که معمولاً دارای مقطع گرد، مربع، مستطیل یا شش ضلعی و با قطر 12 تا 50 میلیمتر یا معادل آن هستند. (از آنجایی که دستگاههای میلهای قادر به نوردکردن محصولات کوچک مانند نبشی، کانال، پایه نرده و سهراهی هستند، به عنوان محصولات میلههای تجاری شناختهمیشوند.)در میلگردهای نورد، بیلت، به عنوان مثال، 120 میلیمترمربع و پنج متر طول، در کوره های فشاری یا گامی تا دمای 1200 درجه سانتیگراد گرم میشود. تنوع زیادی از طرحهای مورداستفاده در کارخانههای نورد میلهای وجود دارد.

اصولاً پس از برداشتن پوسته کوره توسط واترجتها، کاهش اولیه در چندین گذر صورت میگیرد. اینها میتوانند از یک اصل نورد متناوب مربعی-لوزی بر روی رولهای افقی و عمودی، همانطور که در B در شکل نشان دادهشدهاست، یا یک سری گذرهای بیضی – گرد، همانطور که در C در شکل نشان دادهشدهاست، استفاده کنند. هدایت صحیح رشتهها از شکاف رول به شکاف رول بخش مهمی از این فناوری نورد است. هنگامیکه فقط از رولهای افقی استفاده شود، میله 90 درجه بین گذرهای لوزی و مربعی چرخاندهمیشود.

در آرایش پیوسته دستگاههای نزدیک به هم – که در آن چندین جفت رول یا مجموعه رول در فاصله کوتاهی از یکدیگر نصبمیشوند و همه توسط یک یا دو موتور از طریق چرخدندهها به حرکت درمیآیند – به میلهها اجازه دادهمیشود تا در یک حلقه عمودی کنترلشده برای حفظ تنش (کم) در یک میله بین پایهها به ترتیب کمانش کنند.

هنگام استفاده از چیدمان دنباله باز، یک فرورفتگی U شکل به نام تکرارکننده، رشته را هدایت میکند، همانطور که در G در شکل نشان دادهشدهاست. این یک حلقه افقی ایجادمیکند که به دلیل کندتر بودن سرعت ورودی پایه دریافتکننده از سرعت خروجی پایههای تحویل، ایجادمیشود. سرعت غلتش با کاهش سطح مقطع در هر پایه متوالی افزایش مییابد و سرعت خروج میتواند به 15 متر در ثانیه برسد. سپس میله داغ توسط یک قیچی برش به طول بستر خنک کننده (مثلاً 50 متر) بریدهمیشود و پس از آن خنک میشود، بازرسی میشود.

میلگرد

قسمت جلویی دستگاههای میلگرد مشابه دستگاههای میلهای است، اما انتهای آن متفاوت میباشد. میلگردها بخش کوچکتری دارند (قطر 5.5 تا 15 میلیمتر) و همیشه بصورت کلاف هستند. نورد نهایی در دستگاههای میلگرد اغلب در مجموعهای نزدیک به 10 جفت رول کوچک (قطر 200 و 150 میلیمتر) انجاممیشود. اینها همه در یک بلوک با محورهایی با زاویه 45 درجه نصب میشوند و به صورت متناوب مانند رولهای عمودی و افقی در یک دستگاه میلهای پیوسته چیده میشوند.

سرعت خروج میلگردهای با قطر کوچک میتواند تا 100 متر در ثانیه برسد. میلگرد بلافاصله با چرخش سریع سرها سیمپیچی میشود و قبل از بستهبندی سرد میشود. برای افزایش تولید، اغلب دو رشته به طور همزمان نورد میشوند. چنین عملیاتی با سرعت بالا مستلزم خنککردن میلگرد و تقریباً همه اجزای کارخانه نورد است. وضعیت خنککننده میلگردها و میلهها نیز به دقت کنترل میشود تا مشخصات متالورژی را برآورده کند.

کامپیوترها برای طراحی گذرگاه رول و برای برنامهریزی و کنترل عملیات پیچیده استفاده میشوند. کارخانههای میلگرد و میله 150000 تا 750000 تن در سال تولید میکنند. بزرگترین دستگاهها در ساختمانهایی به طول 600 متر قرار دارند. بزرگترین بخش این تاسیسات تولیدی، قسمت تکمیل و حمل و نقل است که اشکال مختلف و سبک وزن را که در درجههای مختلف فولادی، عملیات حرارتی و شرایط سطحی تولید میشوند، مدیریت میکند.

6- سایر اشکال

اشکال شامل محصولات بلند با سطح مقطع نامنظم مانند تیرها، کانالها، زاویهها و ریلها هستند. نورد با بلومهایی شروع میشود که ممکن است 150 میلیمتر در 200 میلیمتر در 5 متر طول داشتهباشند. بلومها، چه سرد و چه گرم، مستقیماً از دستگاه بلوم یا ریختهگری پیوسته دریافتمیشوند. آنها در یک کوره فشاری یا گامی پیوسته شارژ میشوند و تا سه ساعت و 1200 درجه سانتیگراد گرم میشوند. (گاهی اوقات از سه کوره نوع batch به جای آن استفادهمیشود).

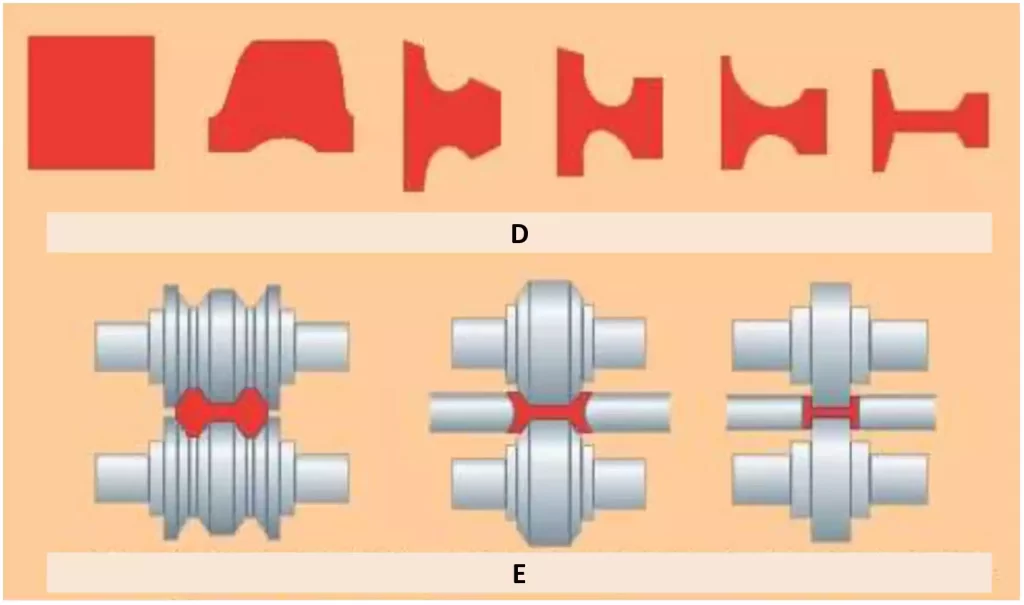

بیشتر شکلها توسط رولهای شیاردار و با برجستگیهایی شکل میگیرند که با هم پنجرهای را در شکاف خود تشکیل میدهند. این پنجره به تدریج کوچکتر و شبیه به شکل مورد نظر میشود. D در شکل تنها 5 گذر پیشرونده از حدود 11 تا را در نورد ریل نشانمیدهد. اشکال نورد معمولاً در مجموع 9 تا 15 گذر طول میکشد که در گذرهای اولیه حدود 25 درصد و در آخرین گذر تنها 7 درصد کاهش مییابند.

طراحی رول و گذر برای فناوری نورد بسیار مهم است. معمولاً سه تا پنج جایگاه وجود دارد که به روشهای مختلف چیده شدهاند که هر کدام یک تا پنج گذر میگیرند. فقط یک گذر از پایه تکمیلی انجام میشود که ابعاد و سطح نهایی را کنترل میکند.

گاهی اوقات در ابتدا، از دستگاههای معکوسکننده با دو ارتفاع به روشی مشابه دستگاههای بلوم، روی میزهای غلتکی استفادهمیشود. در موارد دیگر، دو یا سه پایه با سه ارتفاع و بدون معکوسکننده به عنوان یک دنباله باز چیده میشوند. در این آرایش، میزهای غلتکی بالابر، قطعه کار را بین خطوط گذر بالا و پایین حرکت میدهند و قطعه کار در هر بار تنها در یک شکاف رول قرارمیگیرد.

دستگاههایی که شکلهای متوسط و کوچک تولید میکنند اغلب دارای پایههایی هستند که به صورت پشت سر هم قرارگرفتهاند، و یک قطعه کار را به طور همزمان در چندین پایه میچرخانند و از یک حلقه کنترلشده بین پایهها استفادهمیکنند. تیرهای I-فلنج پهن و ستونهای H معمولاً روی دستگاههای universal با استفاده از لبههای عمودی نورد میشوند، همانطور که در E در شکل نشان دادهشدهاست.

برای بهبود مقاومت در برابر سایش و ضربه، سر ریلها اغلب به صورت خطی حرارت دادهمیشوند. ریلها نیز به آرامی در زیر یک پوشش عایق، مستقیماً پس از نورد، به مدت حداقل 10 ساعت خنک میشوند تا هیدروژن از فولاد خارج شود. پس از نورد، یک اره داغ، شکلها را به طولهایی برش میدهد که میتوانند توسط بستر خنککننده کنترل شوند.

7- لوله

محصولات لولهای بر اساس دو فناوری پایه تولید میشوند که عبارتند از جوشدادن لولهها و تولید لوله بدون درز.

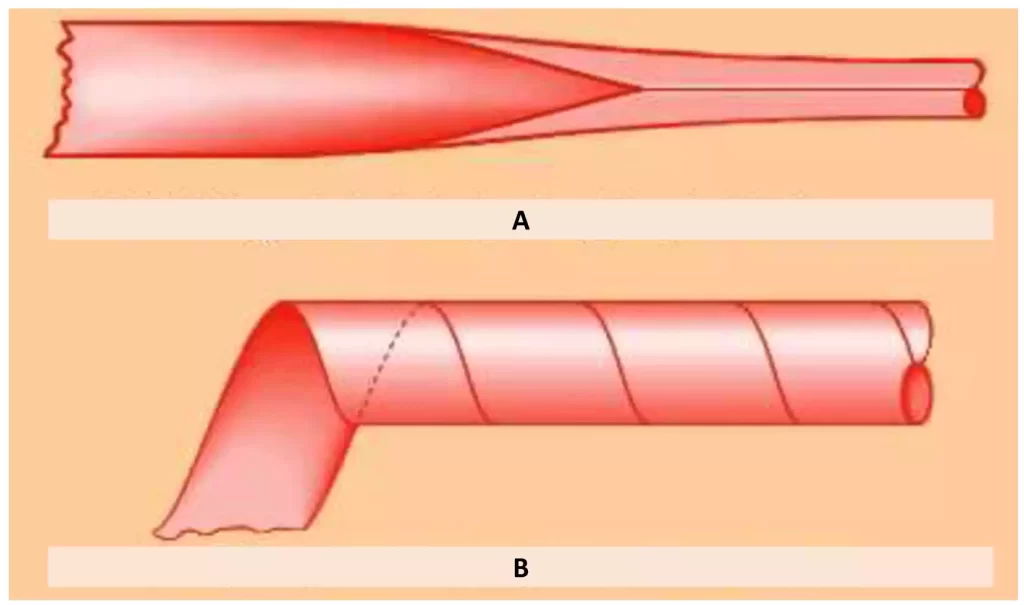

لولههای جوش داده شده

پرکاربردترین سیستم جوشکاری (خط جوشکاری با مقاومت الکتریکی (ERW)) با یک نوار نورد گرم رسوبزدایی شروع میشود که ابتدا به صورت کویلهایی با عرض خاص بریده میشود تا با قطر لوله مورد نظر مطابقت داشتهباشد. چندین رول متوالی شکلدهنده، نوار را به شکل لولهای با یک درز طولی در بالا، همانطور که به صورت شماتیک در A در شکل نشان دادهشدهاست، در میآورند.

در حالیکه، دو رول فشاری، درز را به هم فشار می دهند، دو رول الکترود یا کنتاکت کشویی، نیروی الکتریکی را برای گرمایش و جوشکاری تامین میکنند. یک ابزار برش، فلاش ایجادشده در حین جوشکاری را حذف میکند و پس از یک بازرسی اولیه، لوله توسط ارهای که با آن حرکت میکند به طول بستر خنککننده بریده میشود.

لولههایی تا قطر 500 میلیمتر با دیوارههایی به ضخامت 10 میلیمتر در خطوط ERW تولید میشوند. لولههای با قطر بزرگتر اغلب با شکلدادن نوار به صورت یک مارپیچ بی پایان تولید میشوند، همانطور که به صورت شماتیک در B در شکل نشان دادهشدهاست. شکلدهی با جوش پیوسته درز، اغلب با جوش قوس اتوماتیک انجام میشود.

گاهی لولههایی با قطر 1.5 متر و ضخامت دیواره 12 میلیمتر با این فرآیند جوشکاری مارپیچی تولید میشوند. لولههای بزرگتر، از پلیت و توسط فرآیند U-ing و O-ing ، که از پرسهای سنگین برای شکلدهی پلیت به یک U و سپس یک O استفاده میکند، تولید میشوند. سپس درزهای طولی توسط تجهیزات جوشکاری قوس الکتریکی جوش دادهمیشوند.

لولههای بدون درز

نورد لوله بدون درز همیشه با سوراخکردن یک بلوم برای ایجاد یک بخش توخالی شروع میشود. در سوراخ کردن رول، یک بلوم بیضی شکل از قبل تا حدود 1200 درجه سانتیگراد گرم میشود و به آرامی بین دو رول کوتاه و با قطر بزرگ که در یک جهت میچرخند (به صورت شماتیک در C در شکل نشان دادهشدهاست) چرخانده میشود.

بلوم نیز میچرخد و در یک حرکت مارپیچی به داخل شکاف رول کشیدهمیشود، زیرا رولها شکل همگرا-واگرا دارند و نسبت به یکدیگر با زاویه حدود 20 درجه نصب میشوند. این عمل، تنشهای کششی را در محورهای طولانی بیضی ایجاد میکند که مرکز را جدا کرده و حفره میسازد. در این مرحله حفره با سوراخکننده که مخروط چرخشی پرتابهای شکل است و توسط یک میله و یک غلتک رانش در جای خود نگه داشتهمیشود، برخورد میکند. سوراخ کننده مانند یک رول سوم در مرکز عمل میکند و داخل لوله را شکل میدهد.

فرآیند دیگر، سوراخ کردن فشاری، چنین الزامات دقیقی ندارد. در این فرآیند معمولاً بلومهای مربعی ریختهگری پیوسته، با فشار هیدرولیک سنگین، به شکل گردهای توخالی در میآیند. و به سمت شکاف دو رول منحنی با قطر بزرگ که با هم یک خط عبور دایرهای را تشکیل میدهند فرستاده میشوند.

همانطور که در شکل D نشان دادهشدهاست، در شکاف رول، بلوم به یک سوراخکننده سنگین برخورد میکند، و حفره را تشکیل میدهد. این دستگاه میتواند بلوم 250 میلیمترمربع به طول 3 متر را به صورت لولهای با قطر بیرونی 300 میلیمتر و قطر داخلی 150 میلیمتر تشکیل دهد. از آنجایی که در این فرآیند فقط نیروهای فشاری روی فولاد وارد میشود، قطعه کار عملاً به هیچ وجه کشیده نمیشود. تعدادی از فناوریهای نورد برای شکل دادن حفرههای سوراخ شده به لولههایی با ابعاد و تلورانسهای خاص استفاده میشود. اغلب، حفره مجدد گرم میشود و سپس از طریق دستگاه سوراخکننده متقاطع دیگر، به نام النگاتور فرستاده میشود. این امر ضخامت دیوار را 30 تا 60 درصد کاهش میدهد.

در مرحله بعدی، ممکن است یک استوانه بلند، از قبل گرمشده و روغنکاری شده در لوله قرار دادهشود. سپس لوله به همراه استوانه، در یک دستگاه با هفت پایه و دو ارتفاع، معمولاً با رولهایی در زاویه 45 درجه و در یک الگوی متناوب مانند رولهای افقی و عمودی، نورد میشود. با این فرآیند میتوان ضخامت دیواره بسیار یکنواختی ایجاد کرد. لولههای با قطر کوچکتر اغلب از لولههای بزرگتر در یک دستگاه کاهش کشش با سه رول پیوسته و نزدیک بههم تشکیل میشوند (E در شکل). این دستگاهها گاهی دارای 20 مجموعه رول هستند که پشت سر هم چیده شدهاند.

8- سیم

سیم کشی سرد یکی از بخشهای مهم و ویژه فولادسازی است. و از این رو، در صدها اندازه و شکل و در طیفی از خواص فیزیکی بی نظیر با سایر محصولات فولادی تولید میشود. سیم با بسیاری از انواع روکش سطح تولید میشود.

9- فورجینگ قالب باز

شمشهای سنگین که برخی از آنها تا 300 تن وزن دارند، گاهی در کارخانههای فولاد توسط پرسهای هیدرولیک عظیم با نیروی تا 10000 تن شکل میگیرند و برای ساخت محصولات بزرگی مانند روتور برای واحدهای تولید برق یا کاور بزرگ برای رول یا مخازن تحت فشار استفاده میشود.

حرارتدادن دقیق و یکنواخت شمشها تا دمای آهنگری ممکن است 60 ساعت طول بکشد و قبل از اتمام فرآیند آهنگری، قطعه کار ممکن است شش بار دیگر گرم شود. بسته به شکل محصول نهایی، آهنگری با قالبهای مختلف انجام میشود. قطعه کار به یک میله بلند متصل است که به حرکت و چرخاندن آن توسط جرثقیل یا بصورت دستی کمک میکند. در کارگاههای آهنگری، از کوره های حرارتی بزرگ برای بهبود ریزساختار و رفع تنشهای داخلی ناشی از عملیات آهنگری استفادهمیشود.

برای مطالعه مطالب مشابه لطفا به لینکهای زیر مراجعه فرمایید.

شمش آهن فلز استاندارد ساخت فولاد فولاد و انواع آن