در این برگه قصد داریم به معرفی روش ساخت فولاد و مزایای آن بپردازیم. پس با ما همراه باشید.

فهرست مطالب

1- مقدمه

2- ساخت فولاد

3- مواد اولیه مورد استفاده در ساخت فولاد

4- مراحل و روش های ساخت فولاد

5- مزایای ساخت فولاد

1- مقدمه

مدتی است که فولاد یکی از مواد مورد علاقه بوده و ماشین آلات مختلفی دارد. فولاد به عنوان آلیاژی از آهن و فلزات مختلف در نظر گرفتهمیشود و از آنجایی که دارای طیف گستردهای از انواع مختلف است، در عملیاتهای بسیاری نظیر ساخت و ساز استفاده میشود.

دلیل استفاده از اجزای فولادی در هر چیزی، از وسایل حمل و نقل گرفته تا سازه ها یا کل ساختمانها، ویژگیهای قابل توجه آن است.

2- ساخت فولاد

ساخت فولاد شامل گرفتن مواد اولیه و قالب گیری آنها به شکل دلخواه است. مواد خام قبل از اینکه به شکل دلخواه درآیند، ذوبشده و با هم مخلوط میشوند. این فرآیند به یک متخصص ماهر نیاز دارد که در گرفتن اجزای خام و تبدیل بیشتر آنها به اشیا جذاب تجربه داشتهباشد. در فرآیند ساخت فولاد جای خطای بسیار کمی وجود دارد.

تأسیسات یا صنایع صنعتی از تولید فولاد برای ساختن همه چیز، از قطعات خودروگرفته تا لوازم خانگی ،استفاده میکنند. در ساخت فولاد از تکنیکهای ضروری نظیر برش یا سوزاندن، شکلدادن، ماشین کاری یا جوشکاری استفادهمیشود. در ادامه خلاصه ای از نحوه عملکرد هر یک از این استراتژیها آوردهشدهاست:

1) ماشین کاری

این فرآیند شامل استفاده از یک قطعه خاص از تجهیزات برای تراشیدن قطعات فلزی برای تبدیل آن به شکل اصلی است. قطعه ای از ابزارهایی که درگیر هستند عبارتند از: تراش، مته و غیره.

2) برش

عموما از برش واتر جت (برش با فشار آب) استفادهمیشود، فرآیندی که از آب پرفشار برای برش تقریباً هر مادهای با درجه دقت بالا و بدون اعوجاج، استفادهمیکند.

3) جوشکاری

جوشکاری، یک نوع از روشهای ساخت فولاد است. از این روش برای خمکردن یا ترکیبکردن قطعات و تبدیل آن به یک قطعه، استفادهمیشود.

پیمانکاران جوشکاری CT، تجربه عملی در جوشکاری MIG و TIG فولاد، فولاد ضد زنگ و آلومینیوم دارند و از دستگاههای جوشکاری پالسی برای کمک به کنترل حرارت واردشده به قطعه، محدودکردن اعوجاج و بهبود کیفیت قطعات تولیدشده، استفادهمیکنند.

مهندسان مکانیکی که ساخت فولاد به آنها سپردهشدهاست در ابتدا باید شکل اصلی ماده (مواد خام) تصفیهنشده را که میتواند به صورت صفحه صاف، لوله یا ساختارهای اولیه مختلفباشد، بررسیکنند.

در مرحله ای که نیاز به تعیین شکل است، دو عامل مهم که بر نتیجه تاثیر دارند میبایست در نظر گرفته شوند. این عوامل عبارتند از : بسته نرم افزاری و تجهیزات قابل دسترسی در کارگاه ماشین

3- مواد اولیه مورد استفاده در ساخت فولاد

در ادامه به چند ماده اولیه که برای بسیاری از پروژه های ساخت فلز ضروری هستند، اشاره شدهاست:

1) مواد خام فلزی مسطح

فلز مسطح نوعی ماده خام است که در تولید استفادهمیشود. ورق فلزی اغلب برای ساخت اجزای معماری استفادهمیشود. جالب توجهاست که از فلز صفحه مسطح برای ساخت قطعات خودرو، کامیون و هواپیما استفادهمیشود. این نوع فلز به قطعات مسطح، فشردهمیشود و ضخامت آن میتواند نوسان داشتهباشد.

2) سیم – جوش

اصطلاح سیم – جوش به هر نوعی که در جوشکاری استفادهمیشود، اشاره دارد.

سیم – جوش گاز بی اثر تنگستن (TIG) است که در هنگام جوشکاری فولاد استفاده میشود. سیم – جوش MIG، معمولا برای آلومینیوم استفادهمیشود و سیم – جوش هسته شار، معمولا برای فولاد ضد زنگ استفادهمیشود.

سیم – جوش به طور کلی شامل مس، آلومینیوم، فولاد، فولاد سختشده، فلز، نیکل، تیتانیوم، تنگستن، گرافیت، نقره، طلا، پلاتین و پالادیوم است.

3) فلزات قطعه- قطعه

این فلزات، از فولاد هستند و در طراحی و ساخت پروژه ها مورد استفاده قرار میگیرند.

4) سایر

برخی از انواع دیگر شامل:

تیر I: تیر مقطعی که به نظر می رسد شکل حرف I باشد.

شکل Z: تیر فلزی که به شکل حرف Z است.

بخش ساختاری توخالی (HSS): لولهکشی توخالی که در اشکال مربع، گرد، مستطیل و منحنی قابل دسترسی است.

راد: راد، فلزی است که به صورت گرد یا مربع است.

میله: یک قطعه صاف از فلز که مستطیل شکل است.

4- مراحل و روش های ساخت فولاد

ساخت فولاد شامل سه بخش اساسی است: ذوب مواد خام، مخلوط کردن مواد ذوب شده و درستکردن شکل ایده آل با استفاده از مواد مخلوط شده.

چرخه ی مذکور نسبتاً پیچیده است، تقریباً جایی برای خطا ندارد و به فردی با تواناییهای خاص نیاز دارد تا همه چیز را به درستی اداره کند. این فرآیند به طور گسترده توسط سازندگان فولاد برای تولید طیف گسترده ای از قطعات و جزئیات فولادی استفادهمیشود.

فولادسازی، روشیاست که می تواند با استفاده از تکنیکها یا رویکردهای مختلف انجامشود.

در ادامه به برخی از روش های ساخت فولاد اشاره شده است:

1) برش

الف. Cutting : چند استراتژی منحصر به فرد وجود دارد که میتوان از آنها برای برش قسمت خاصی از یک قطعه فلزی استفادهکرد.

ب. Shearing : این یکی از روشهای نسبتا پیچیده است، فرآیند برش شامل قرار دادن یک قطعه ماده خام بین دو قسمت قالب است که به قسمت بالاتر پانچ میگویند. با فشاردادن پانچ به یک قطعه مواد خام، جداسازی یک قطعه ماده منفرد به چندین قطعه مختلف و کوچکتر انجاممیشود.

2) برش واتر جت

برش با واتر جت، برخلاف برش مشعل، گزینهای است که هیچ اعوجاج موادی ایجاد نمیکند و عملاً میتواند هر مادهای را با استفاده از آب پرفشار بدون مشکل گرمای بیش از حد که برش های مشعل معمولی دارند، برش دهد.

3) خمش

خمش، فرآیند یا مسیر تغییر شکل یک قطعه فولادی با اعمال نیروی فوق العاده است که معمولاً با چکش کاری یا با ماشین های پرس انجاممیشود.

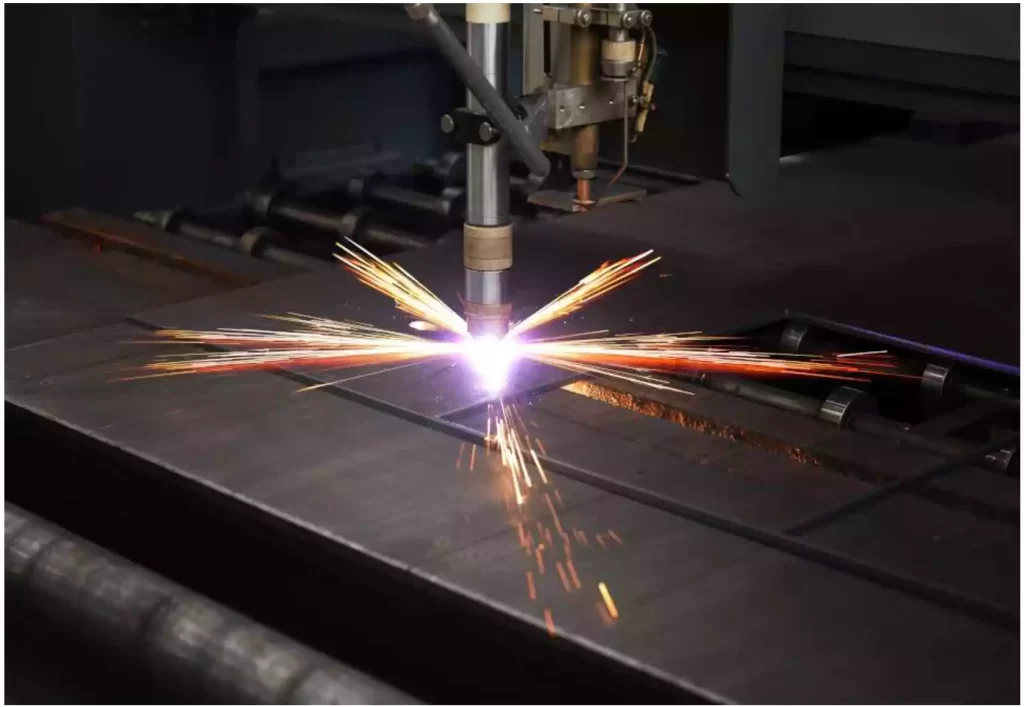

4) برش مشعل

برشهای مشعل به طور معمول برای برش قطعات بزرگ فولادی مورد استفاده قرار میگیرند. آنها سرعت خوبی دارند، اما از دمای بسیار بالا برای برش استفاده میکنند، بنابراین مناطق برش به عنوان مناطق تحت تأثیر گرما در نظر گرفتهمیشوند.

نکته قابل توجه این است که سبک خنک کردن برای هر یک از قطعاتی که با این ابزار برش دادهشدهاند، بر بخشی از خواص فولاد تأثیر میگذارد، بنابراین، لازم است هنگام انتخاب ابزار برش، به این موضوع توجه داشتهباشید.

5) جوشکاری

این یک استراتژی نسبتاً رایج در ساخت فولاد است که از فعل و انفعالات همجوشی برای ادغام یا پیچاندن قطعات فولادی یا مواد دیگر استفاده میکند. چرخه ترکیبی با گرم کردن قطعات فولادی، اتصال یا خم کردن ( در حالی که داغ هستند) و خنک شدن، انجام میشود. چند منبع انرژی مختلف وجود دارد که میتوان از آنها برای جوشکاری استفاده کرد، اما معمول ترین آنها لیزر، منحنی های الکتریکی و آتش گاز هستند.

6) ماشینکاری

ماشینکاری فرآیند یا چرخهای است که میتوان از آن برای تراشیدن قطعات فلزی و شکل دادن استفاده کرد.

5- مزایای ساخت فولاد

تولید فولاد به شرکتهای مختلف اجازه میدهد تا وظایف روزمره خود را با مهارت انجام دهند و از کارایی و موفقیت در فرآیندهای کاری مختلف اطمینان حاصل کنند. برخی از مزایای ساخت فولاد عبارتند از:

1) به صرفه جویی در زمان و هزینه کمک می کند.

در معماری، فولاد ساختهشده معمولاً برای نصب سادهتر است. این اثربخشی به معماران در صرفه جویی در زمان اضافی در ساخت و ساز کمک میکند. به همین ترتیب، از آنجایی که فولاد در اکثر موارد سبکتر، و نسبت به سایر مصالح ساختمانی مقاومتر است، معمولاً به مواد کمتری نیاز است.

2) فرآیند ساخت دوام فولاد را افزایش می دهد.

فولاد در بیشتر موارد فلزی قوی و بادوام است که این ویژگی آن را به یک ماده مناسب برای اهداف مختلف تبدیل میکند. بنابراین، ساخت می تواند به ارتقای دوام آن کمک کند زیرا در طول فرآیند با موادی مانند روی، پوشانده میشود که از آلیاژ در برابر خوردگی محافظت میکند.

به غیر از آن، متخصصان نیز در طول تکنیک مذکور، آن را با اجزای مقاوم در برابر آتش میپوشانند. این بدان معناست که محصول نهایی میتواند شرایط سختی مانند بارندگی و آتش سوزی را تحمل کند. از این رو، ساختمانی که با فولاد ساختهشدهاست، احتمالاً بیشتر از ساختمانی که از مواد مختلف ساختهشدهاست، دوام خواهد آورد.

3) در حفظ محیط زیست کمک می کند.

فولاد معمولاً یک ماده سازگار با محیط زیست است؛ زیرا تمایل به بازیافت دارد. به طور کلی، متخصصان یا تکنسین ها میتوانند ابزارهای قدیمی ساخته شده با استفاده از این فلز را به محصولات مختلف در طول ساخت تغییر دهند. این ویژگی به کاهش آلودگی کمک می کند و زمان پوسیدگی را در صورت عدم دفن زباله، بالا میبرد.

4) این متغیر به مدیران پروژه با کنار گذاشتن پول نقد بیشتر کمک می کند.

در صنایع مختلف، هزینه ابزارها و ماشینهایی که با استفاده از این فرآیند ساخته میشوند، در بیشتر موارد کم است و این هزینهها اغلب برای کاربران مقرون به صرفه میباشد. علاوه براین، از آنجایی که این تکنیک آلیاژ قویتر و قابل اعتمادتری ارائه میدهد، خریداران میتوانند از سرمایهگذاری خود سود منصفانهای بدست آورند.

نتیجه گیری

هدف از ساخت فولاد تبدیل فلز خام به اقلامی است که بتوان از آنها در ساخت و ساز، خانهها و سایر کاربردها استفادهکرد. به عنوان مثال، فولاد ساختهشده را میتوان در ساختمانهای تجاری، مجتمعهای مسکونی و سازه های موقت، نزدیک به انبارها در بخش ساخت و ساز استفاده کرد.

در زمینه معدن، میتوان از آن برای ساخت ابزار و ماشینآلات مختلف مانند لودر، لوله، اتصالات و غیره استفاده کرد. همچنین، بخش انرژی میتواند از آن برای ساخت پنلهای خورشیدی و چاه نفت و … استفاده کند.

این فرآیند شامل مراحل مختلفی مانند برش، ماشینکاری، جوشکاری و کوتینگ (پوشاندن و روکش کردن) است.

لینک اصلی مقالهبرای مشاهده محصولات مشایه، وارد لینک های زیر شوید.

برای مطالعه درمورد ویژگی های فولاد کلیک نمایید .

فولاد آلیاژی از آهن است که برای بهبود استحکام و مقاومت آن در برابر شکست، در مقایسه با سایر اشکال آهن از چند دهم درصد کربن استفادهمیشود. البته ممکن است عناصر دیگری در فولاد بکار رفته باشند. فولادهای ضد زنگ که در برابر خوردگی و اکسیداسیون مقاوم هستند معمولاً به 11 درصد کروم اضافی نیاز دارند.