در این برگه قصد داریم به عملیات حرارتی و سطحی فولاد بپردازیم و فرآیندهای مختلف را مورد بررسی قرار دهیم. پس با ما همراه باشید.

فهرست مطالب

1- عملیات حرارتی

- آنیلینگ

- کوئینچ و تمپر

2- عملیات سطحی

- اسید شویی

- تمیز کردن

- پوشش سطح

1- عملیات حرارتی

در اصل، عملیات حرارتی زمانی انجاممیشود که فولاد در دمای خاصی، نورد گرم شود و پس از آن با سرعت معینی سرد شود. با این حال، امکانات بسیاری برای فرآیند عملیات حرارتی وجود دارد که بهطور ویژه برای تولید ریزساختارها و خواص خاص طراحیشدهاند. سادهترین فرآیند عملیات حرارتی نرماله کردن است.

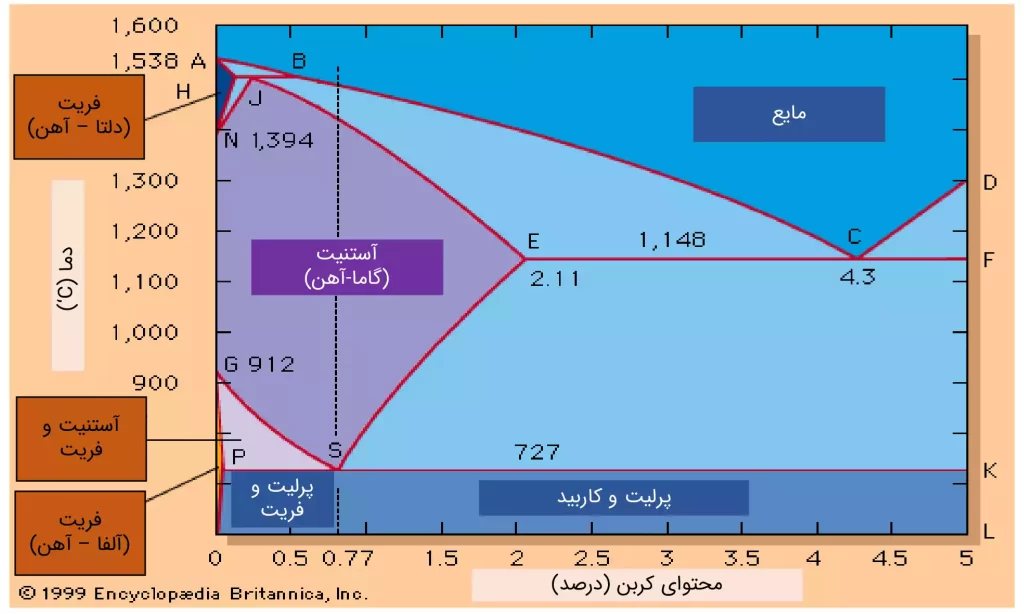

این فرآیند شامل نگهداشتن فولاد برای مدت کوتاهی در دمای 20 تا 40 درجه سانتیگراد بالای خط G-S-K و سپس خنککردن آن در هوای ساکن است. نگهداشتن فولاد در ناحیه گاما، ریزساختار نوردشده یا ریختگریشده را به آستنیت تبدیل میکند که کاربیدها را حل میکند. سپس در حین سرد شدن، دانهای بسیار یکنواخت تشکیل میشود که بسته به محتوای کربن از پرلیت و فریت یا پرلیت و سمنتیت میباشد.

در عملیات حرارتی، دما، زمان نگهداری و نرخ گرمایش و سرمایش براساس ترکیب شیمیایی، اندازه و شکل فولاد متفاوت است. به طور کلی، فولادهای آلیاژی که رسانایی حرارتی کمتری نسبت به فولادهای کربنی دارند، برای جلوگیری از تنشهای داخلی، آرامتر گرم میشوند.

آنیلینگ

برای انعطافپذیری فولاد درعملیاتهای شکلدهی بعدی، از عملیات آنیلینگ استفادهمیشود. در آنیلینگ معمولاً فولاد برای چند ساعت در چند درجه زیر Ar1 نگه داشته می شود (که در شکل با خط P-S-K نشان داده شده است) و سپس به آرامی سرد می شود. این امر منجر به رسوب و سفت شدن کاربیدها و نهایتا بلورهای بزرگ فریت می شود. فولاد سرد معمولاً به این روش آنیلینگ و مجددا متبلور می شود ( آن را برای چند ساعت در حدود 680 درجه سانتیگراد (1260 درجه فارنهایت) نگه می دارد).

آنیلینگ در یک اتمسفر بیاثر یا کاهنده برای جلوگیری از هر گونه اکسیداسیون سطح فولاد انجاممیشود. به عنوان مثال، در آنیلینگ ناپیوسته نوار نورد سرد، چندین کویل بر روی یک پایه و روی هم قرارمیگیرند. سپس آنها را با پوستهای ساختهشده از فولاد مقاوم در برابر حرارت میپوشانند که در قسمت زیرین مهر و موم شده و گاز بیاثر را در حین آنیلینگ نگهمیدارد. سپس یک کوره زنگی گازی توسط جرثقیل برای گرم کردن برروی این پوشش قرار میگیرد. بسته به بار کوره و درجه فولاد، کل زمان پردازش، از جمله خنککردن، ممکن است 50 تا 120 ساعت طول بکشد.

در یک سیستم متفاوت، نوار نورد سرد از طریق یک کوره به ارتفاع 80 متر کشیدهمیشود و نوار بین بسیاری از رولها بالا و پایین میرود. این کورههای آنیلینگ پیوسته معمولاً توسط لولههای گازسوز گرم میشوند تا گازهای ناشی از احتراق را از جو بیاثر اطراف نوار جدا کنند. در این فرآیند، نوار تا دماهای بالا (مثلاً 780 درجه سانتیگراد یا 1440 درجه فارنهایت) گرم میشود، تنها برای چند ثانیه نگه داشتهمیشود و بلافاصله توسط گاز بی اثر با گردش سریع خنک میشود.

بخشهای ورودی و خروجی خطوط آنیلینگ پیوسته، مانند سایر خطوط پردازش نوار، به نحوی ساختهشدهاند تا امکان حرکت بدون وقفه و ثابت (مثلاً با سرعت 500 متر در دقیقه) از نوار را از طریق بخش فرآیند فراهم کنند. بخش ورودی دارای دو قرقره بازکن، یک برش متقاطع، تجهیزات جوش برای اتصال دو نوار و یک آکومولاتور نواری است. بخش خروج به روشی مشابه، با یک برج حلقه ای و دو قرقره کار میکند. همچنین نمونهها و بخشهای نامرغوب را از نوار جدا میکند. خطوط آنیلینگ پیوسته اغلب 200 متر طول دارند و طول نوار بین قرقره کلاف بازکن و کویلر بیش از یک کیلومتر است.

نواری که به این روش آنیل میشود به نرمی فولاد آنیل ناپیوسته نیست؛ مسئله ای که با استفاده از فولادهای بسیار کم کربن حل میشود؛ اما دارای مزایای عملیاتی است؛ زیرا آنیل کردن یک کویل ممکن است تنها یک ساعت طول بکشد و خواص مکانیکی و سطحی نوارها بسیار یکنواخت است.

کوئینچ و تمپر

رایجترین عملیات حرارتی برای صفحات، محصولات لولهای و پلیتها، فرآیند کوئینچ کردن و تمپراست. پلیت های بزرگ در کوره های غلتکی یا گامی گرم میشوند، در محفظههای مخصوص کوئینچ میشوند و سپس در یک کوره با دمای پایین به صورت جداگانه گرم میشوند.

گرمکردن و کوئینچ کردن یکنواخت بسیار مهم است و عدم توجه به آن موجب انحراف پلیت از طریق تنشهای پسماند میشود.

لولههای ساختهشده برای خدمات بسیار سخت، مانند حفاری نفت، معمولاً در کورههای گامی و سیستمهای خاص کوئینچ و تمپر، عملیات حرارتی میشوند. سر ریلها گاهی اوقات بهوسیله کویلهای گرمایش القایی، کوئنچینگ هوا، و تمپر و با استفاده کنترلشده از گرمای حفظ شده در ریل پس از کوئینچ کردن، تحت عملیات حرارتی قرارمیگیرند.

اشکال سازهای با دیوارههای سنگین گاهی مستقیماً پس از آخرین گذر در دستگاه نورد با آب کوئینچ میشوند و همچنین توسط گرمای باقیمانده در فولاد تعدیل میشوند. عملیات حرارتی درون خطی باعث صرفهجویی در هزینهها میشود، چراکه فرآیندها و امکانات اضافی عملیات حرارتی را حذف میکند.

محیط کوئینچ به دقت انتخاب میشود تا خواص فیزیکی مشخصی با حداقل تنشها و اعوجاجهای داخلی به دست آید. روغن ملایمترین محیط است و نمک قویترین اثر کوئینچ کننده را دارد. آب نیز بین این دو است. در موارد خاص، فولاد خنکشده برای مدتی در حمام نمک مذاب، در دمایی بالاتر یا درست پایینتر از دمایی که مارتنزیت شروع به شکلگیری میکند، نگهداری میشود. به این دو عملیات حرارتی، مارتمپرینگ و آسترپرینگ میگویند و هر دو منجر به اعوجاج کمتری در فلز میشوند.

2- عملیات سطحی

عملیات سطحی فولاد نیز در هنگام نورد گرم آغاز میشود، زیرا شرایط گرمایش مجدد، حذف رسوب در خط، دمای نورد و سرعت سرد شدن، همگی نوع و ضخامت رسوب تشکیلشده بر روی محصول را تعیین میکنند و این بر خوردگی جوی، رنگ پذیری و عملیات حذف رسوب بعدی تاثیر میگذارد.

گاهی اوقات گذر نهایی در نورد گرم، الگوهای سطحی خاصی را مانند برآمدگیهای روی میلههای تقویتکننده یا پلیتهای کف ایجاد میکند و در حالت سرد، ناهمواری سطحی خاصی به داخل نوار در دستگاه حرارتی، نورد میشود تا عملیات کشش را بهبود بخشد و از یک سطح خوب بر روی محصول نهایی مانند سقف یک خودرو، اطمینان حاصل شود.

اسید شویی

پیش از شکلدهی سرد، فولاد نورد گرم همیشه در عملیاتی بنام اسید شویی، رسوب زدایی میشود. رسوب از لایههای نازکی از کریستالهای اکسید آهن تشکیلشدهاست که ترکیبات شیمیایی، ساختار و چگالی آنها با توجه به دما، شرایط اکسیدکننده و خواص فولادی که در طول تشکیل آنها وجود دارد، متفاوت است. این کریستالها را میتوان توسط اسیدها حل کرد. به طور معمول، از اسید کلریدریک یا سولفوریک داغ استفاده میشود، اما برای برخی از فولادهای آلیاژی، اسید متفاوتی مانند اسید نیتریک مورد نیاز است.

علاوه براین، بازدارندههایی به اسید اضافه میشوند تا از انحلال فولاد نیز محافظت کنند. اسید شویی نوار نورد گرم در خطوط ممتد اسید که گاهی 300 متر طول دارد، انجام میشود. این نوار از بین سه تا پنج مخزن متوالی اسید، هر یک به طول 25 تا 30 متر، با سرعت ثابت حدود 300 متر در دقیقه کشیدهمیشود. مانند سایر خطوط پیوسته پردازش نوار، خطوط اسید شویی نیز دارای یک گروه ورودی و خروجی برای ایجاد شرایط اسید ثابت هستند. بعد از آخرین مخزن اسید، بخشهایی وجود دارد که نوار را شستشو، خشک، بازرسی و روغن کاری میکنند.

محصولات بلند مانند میلهها و میلگردها معمولاً با قراردادن روی قفسهها و غوطهورکردن در خمرههای بلند حاوی اسید، اسید شویی میشوند. گاهیاوقات به جای اسید از شات بلاست استفادهمیشود. در این حالت با هدایت مواد ساینده با سرعت بالا بر روی سطح فولاد، رسوب از محصولات نورد گرم سنگین حذف میشود.

تمیز کردن

حذف مواد آلی و سایر مواد باقیمانده از سطح فولاد، به ویژه پس از شکلدهی سرد با روان کنندهها، در خطوط ویژه تمیز کننده و یا در بخشهای تمیز کننده سایر خطوط انجام میشود و از محلولهای داغ سود سوزآور، فسفاتها یا سیلیکاتهای قلیایی استفادهمیشود. نوار اغلب از طریق چندین مجموعه از الکترودها حرکت میکند که ( غوطهور در مایع تمیزکننده)، گاز هیدروژن را به صورت الکترولیتی در سطح فولاد تولید میکنند تا آنچه باقیمانده از نوار خارج شود.

پوشش سطح

تقریباً یک سوم فولادهای صنعتی، بواسطه یک پوشش فلزی، معدنی یا آلی پوشاندهمیشوند. بزرگترین تاسیسات تا امروز برای پوشش نوار نورد سرد میباشد. در این گروه بیشترین کاربرد را فولادهایی با پوشش روی، آلیاژهای روی یا آلومینیوم دارند.

در ادامه به بررسی تو فرآیند گالوانیزه گرم و گالوانیزه الکترولیتی می پردازیم.

در خطوط گالوانیزه گرم، که گروههای ورودی و خروجی معمولی را نیز دارند، نوار ابتدا با سرعت ثابت، مثلاً 150 متر در دقیقه، از طریق یک بخش تمیزکننده و یک کوره پیش گرمکننده افقی و طولانی حرکت میکند. نوار داغ، که هنوز توسط جو کوره بی اثر در یک کانال فولادی طولانی محافظت میشود، در دمای تقریباً 480 درجه سانتیگراد (900 درجه فارنهایت) وارد حمام روی میشود و گرما را برای حمام روی، که در حدود 440 درجه سانتیگراد است ( 825 درجه فارنهایت)، تامین میکند.

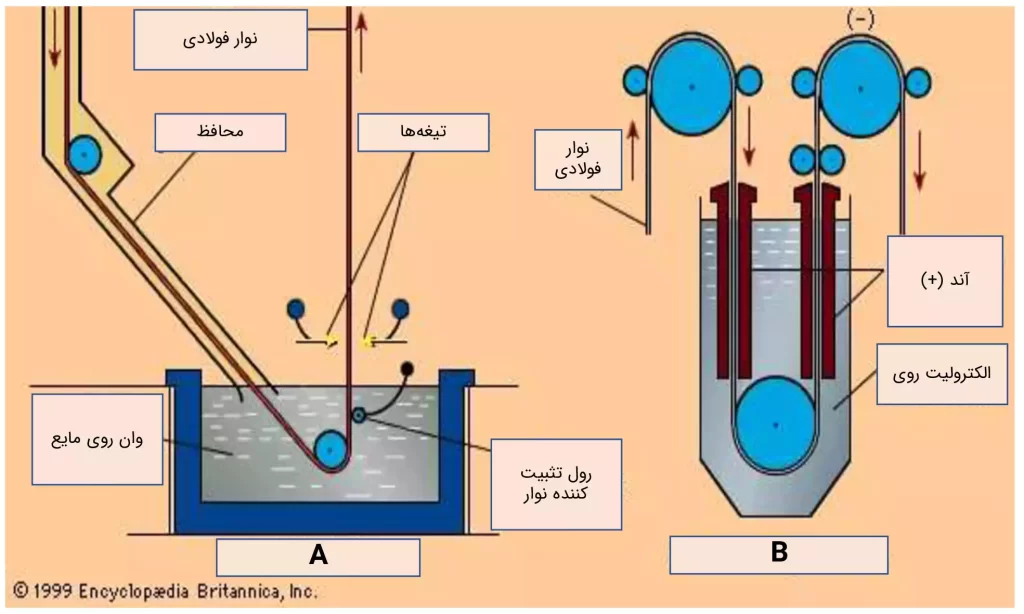

مایع روی در یک ظرف نسوز و گرمشده القایی به نام مخزن روی (به صورت شماتیک در شکل- A نشان داده شده است) قرار دارد. هنگامی که آلیاژ مایع روی با سطح نوار تماس پیدا میکند، با آهن ترکیب میشود و یک پیوند متالورژیکی قوی ایجاد میکند. با این حال، آلیاژ آهن و روی شکننده است، به طوری که پوشش، اگر بیش از حد ضخیم باشد، در طول تشکیل ورق ترک خواهد خورد. به همین دلیل، حدود 0.1 تا 0.25 درصد آلومینیوم به روی اضافه میشود که از تشکیل آهن-روی جلوگیری میکند و لایه آلیاژ را با کمتر از 15 درصد ضخامت پوشش کل نگه میدارد.

مایع روی اضافی از هر طرف نوار توسط دو تیغه که دارای روزنههای بلند و شیار مانندی هستند و گاز پرفشار از آن ها دمیدهمیشود، پاک میشود. ضخامت پوشش با تنظیم فشار گاز و محل قرارگیری تیغهها کنترل میشود. وزن پوشش متداول 180 یا 275 گرم روی در هر متر مربع ( با احتساب هر دو سطح) ورق است. گاهی اوقات از یک طرف یک پوشش سنگین و از طرف دیگر یک پوشش سبکتر ایجاد میشود. به این نوع پوشش، پوشش دیفرانسیل میگویند. طول کل خطوط گالوانیزه گرم شامل کورهها و بخشهای خنککننده که گاهی به 400 متر می رسد، است. کل سیستم توسط کامپیوتر کنترل می شود.

انواع مختلفی از فرآیند گالوانیزه وجود دارد. فرآیند گالوانیزه، نوار بالای مخزن روی را درست پس از پوشش، با استفاده از کویلهای القایی یا مشعلهای گازسوز برای ایجاد یک لایه کنترلشده و سنگین آهن-روی برای بهبود جوشپذیری، مقاومت در برابر سایش و رنگپذیری محصول، گرم میکند. چندین فرآیند از آلیاژ روی-آلومینیوم استفاده میکنند و برخی از خطوط دارای مخزن دوم پر از آلومینیوم مایع برای پوشش آلومینیوم هستند.

خطوط گالوانیزه الکترولیتی دارای بخشهای ورودی و خروجی مشابهی هستند، اما روی را در 20 سلول پوشش الکترولیتی متوالی رسوب میدهند. در میان چندین طرح موفق سلول، سلول عمودی ساده (B) برای توضیح این اصل مورد بحث قرار گرفتهاست.

این نوار که از طریق رولهای هادی با قطر بزرگ در بالا و بین دو سلول به سمت منفی جریان مستقیم متصل میشود، توسط یک رول غوطهور در یک مخزن الکترولیت فرومیرود. آندهای نیمه غوطهور، مخالف نوار، توسط باس بارهای سنگین به سمت مثبت جریان الکتریکی متصل میشوند.

کاتدهای روی (یعنی اتمهای روی دارای بار مثبت) موجود در الکترولیت توسط جریان، به اتمهای روی معمولی تبدیل میشوند که روی نوار رسوب میکنند. حمام توسط کاتدهای روی یا آندهای روی، که به طور مداوم توسط جریان مستقیم حل میشوند، و یا توسط ترکیبات روی که به طور مداوم به الکترولیت اضافه میشوند، تامین میشود. در مورد دوم، آندها از مواد نامحلول مانند تیتانیوم پوشش دادهشده با اکسید ایریدیوم ساخته شدهاند.

الکترولیت یک محلول اسیدی از سولفید روی یا کلرید روی با سایر افزودنیهای حمام برای بهبود کیفیت پوشش و راندمان جریان است. کنترل ضخامت پوشش در اینجا آسانتر از فرآیند غوطهوری گرم است؛ زیرا رابطه خوبی میان جریان الکتریکی و روی رسوب دادهشده وجود دارد.

از نظر تئوری، هنگام اعمال جریان 1000 آمپر، 1.22 کیلوگرم روی در طول یک ساعت تشکیل میشود. این بدان معنا است که یک خط با ظرفیت الکتریکی نصبشده یک میلیون آمپر میتواند 1.22 تن روی در ساعت ذخیره کند. پارامترهای کنترلی چنین خطی عمدتاً چگالی جریان بین آند و نوار، ولتاژ خط، ترکیب شیمیایی و دمای الکترولیت و سرعت خط میباشد.

خطوط الکترولیتی معمولاً وزن پوشش کمتری (15 تا 60 گرم در متر مربع) نسبت به خطوط گرم تولید میکنند و همچنین میتوانند به راحتی پوششهای دیفرانسیل و پوششهای یک طرفه را برای کاربردهای خاص ارائه دهند. بسیاری از خطوط میتوانند پوششهای آلیاژ روی مانند روی-نیکل یا روی-آهن را رسوب دهند و برخی از خطوط قادر به تولید پوششهای چندلایه از آلیاژهای مختلف هستند، هدف بهینهسازی ترکیبی از الزامات خاص مانند مقاومت در برابر خوردگی، جوشپذیری، سایش، کششپذیری و رنگپذیری است. سرعت پردازش خطوط گالوانیزه الکترولیتی اغلب میتواند به 180 متر در دقیقه برسد.

خطوط قلعزنی الکترولیتی برای تولید ورقهای قلع نیز، از طراحی مشابهی برخوردارند، با این تفاوت که همه رولها کوچکتر هستند (چون نوار نازکتر و باریکتر است)، سرعت خط بیشتر است (مثلاً 700 متر در دقیقه) و از الکترولیتها و آندهای مختلفی استفادهمیشود. خطوط پوشش الکترولیتی نیز نوارها را با کروم و سایر فلزات و آلیاژها میپوشانند. اکثر این خطوط دارای یک خط برشی در انتها هستند تا در صورت درخواست، ورقهای برش خورده تولید کنند.

بسیاری از محصولات بلند نیز دارای روکش سطحی هستند. به عنوان مثال، سیمها اغلب در خطوط چند رشتهای پیوسته گالوانیزه میشوند. علاوه براین، پوشش الکترولیتی سیم با انواع فلزات اغلب با آویزان کردن کویلها از هوک – C حامل جریان یا میلههای موجود در مخازن بلند که دارای آند نصبشده و پر از الکترولیت هستند، انجام میشود. بسیاری از محصولات لولهای و میلگردهای تقویت کننده با مواد آلی پوشاندهشدهاند تا از خوردگی جلوگیری کنند.

برای مطالعه مطالب مشابه، لطفا به لینکهای زیر مراجعه نمایید.