در این برگه قصد داریم مراحل بازیافت فولاد را بررسی کنیم و به چند واقعیت جالب در مورد فولاد، بپردازیم. پس با ما همراه باشید.

فهرست مطالب

1- واقعیتهای جالب در مورد فولاد

2- مراحل بازیافت فولاد

1- واقعیتهای جالب در مورد فولاد

چند واقعیت جالب در مورد فولاد و بازیافت آن وجود دارد که با هم بررسی میکنیم.

- محصولات فولادی را میتوان به طور مکرر بدون از دست دادن استحکام بازیافت کرد.

- بازیافت فولاد باعث صرفه جویی در انرژی برای تامین انرژی حدود 18 میلیون خانوار برای یک سال میشود.

- سالانه بیش از 80 میلیون تن فولاد در آمریکای شمالی بازیافت میشود. میانگین نرخ بازیافت فولاد آمریکای شمالی از سال 1970 بیش از 60 درصد بوده است.

- به ازای هر تن فولاد بازیافتی، 2500 پوند سنگ آهن، 1400 پوند زغال سنگ و 120 پوند سنگ آهک ذخیره میشود.

- بیش از 95 درصد از آب مورد استفاده برای ساخت فولاد در آمریکای شمالی بازیافت میشود.

- یک خودروی اسقاط شده بیش از چهار تیر برق فولادی تولید میکند.

- 95 درصد از فولاد گرفتهشده از تخریب ساختمانهای تجاری بازیافت شد و در سال 2002 به محصولات جدید فولادی تبدیل گردید.

- در حالیکه سقفهای آسفالت قابلیت بازیافت ندارند، 100 درصد سقفهای فولادی قابل بازیافت هستند. (سقفهای فولادی از شما در برابر باد، آب، برف، یخ و آتش محافظت میکنند و حتی در برابر تگرگ مقاوم هستند. سقفهای آسفالتی در واقع دو برابر سقفهای فولادی وزن دارند. سقفهای فولادی می توانند بیش از 50 سال عمر کنند، در حالی که سقفهای سنتی فقط 17 سال عمر میکنند!)

- قوطیهای فولادی مواد غذایی بازیافتیترین بستههای غذایی هستند.

برای خرید و فروش ضایعات فولادی، مس، پلاستیک، آلومینیوم و همچنین استعلام قیمت، لطفا با کارشناسان ما در شرکت ویکی آهن تماس بگیرید.

مثالهای دلگرمکنندهتری بسیاری وجود دارد که نشان میدهد چگونه تعهد صنعت فولاد به بازیافت، به نجات کره زمین کمک میکند. فولاد فقط 100 سال طول میکشد تا به طور کامل در محل دفن زباله تجزیه شود، در حالی که پلاستیک 1000 سال طول میکشد تا تجزیه شود (آلومینیوم می تواند 200 سال طول بکشد، قلع ممکن است چندین دهه طول بکشد)! بازیافت فولاد 25 درصد انرژی کمتری مصرف میکند و تنها 25 درصد از آلودگی آب و هوای مورد نیاز برای تولید فولاد از مواد خام را ایجاد میکند.

حدود 70٪ از تمام فلزات فقط یک بار استفاده میشود، سپس دور ریخته میشود. قوطیهای قلع عمدتاً از فولاد ساختهشدهاند و فقط حدود 0.15 درصد قلع دارند و 100 درصد قابل بازیافت هستند. بازیافت آلومینیوم 90 درصد انرژی کمتری نسبت به تولید آلومینیوم، مصرف میکند!

علاوه بر این، بازیافت ضایعات فلزی یک بخش مهم و ضروری در صنعت تولید است. طبق گزارشات، صنعت بازیافت در ایالات متحده بیش از 130 میلیون تن مواد را در سال 2015 به مواد خام تبدیل کرد. بیش از نیمی از این میزان فولاد، آهن و فلزات غیر آهنی مانند آلومینیوم، مس و سرب بودند. استفاده از این مواد ثانویه به جای مواد بکر باعث صرفه جویی در انرژی و کاهش انتشار گازهای گلخانهای میشود.

2- مراحل بازیافت فولاد

برای تبدیل ضایعات فولاد به محصول قابل استفاده، نیاز است که هفت مرحله به صورت دقیق اجرا شود. هفت مرحله بازیافت فولاد عبارتند از: جمع آوری، جداسازی، فشرده سازی، خرد کردن، حرارت دادن، پالایش و جامد شدن.

جمع آوری

اولین مرحله در فرآیند بازیافت فولاد، جمع آوری ضایعات فلزی است. کاربران نهایی مانند کارگران ساختمانی یا صنعتی، ضایعات فلزی را در سطلهای مشخص شده آماده برای تحویل توسط یک کارخانه بازیافت قراردادی قرار میدهند.

جدا کردن

مرحله بعدی شامل استفاده از تجهیزات مغناطیسی تخصصی برای جدا کردن اقلام قابل بازیافت از غیرقابل بازیافت است. مرتب سازی اساساً مرحله کنترل کیفیت در فرآیند بازیافت است. این فرآیند اهمیت ویژهای دارد زیرا نوع فلزی که بازیافت میشود بر کیفیت محصول نهایی تأثیر میگذارد.

در حالی که فولاد به طور کامل قابل بازیافت است، برخی از اقلام فولادی ممکن است حاوی محتوای غیر قابل بازیافت یا قطعاتی باشند که ممکن است کیفیت محصول نهایی را کاهش دهد. مرتب سازی به بازیافتکنندگان اجازه میدهد تا فولاد با کیفیتی تولید کنند که میتواند در برابر چالشهای موجود در محیط های صنعتی مقاومت کند.

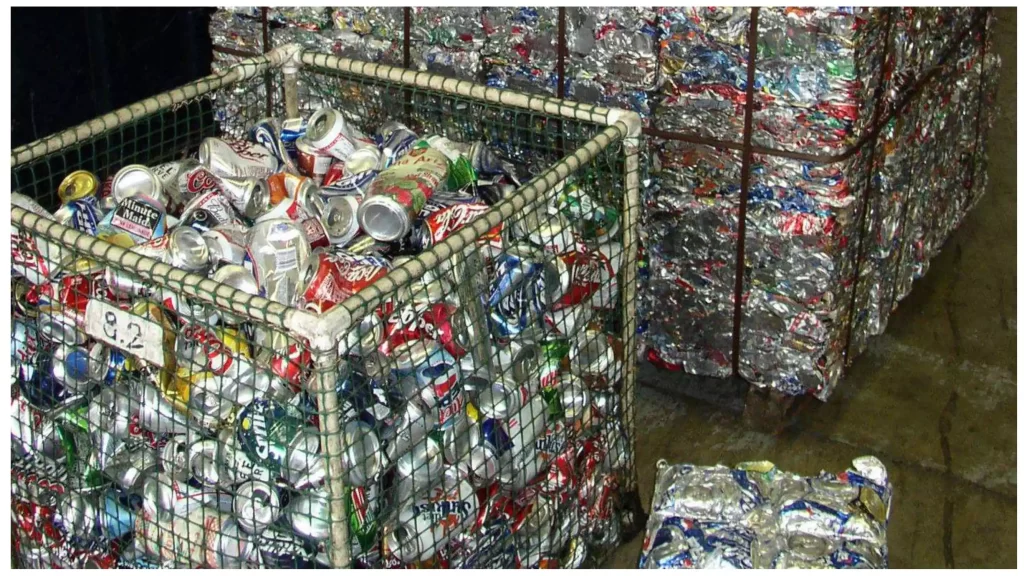

فشرده سازی

پس از شناسایی اقلام فولادی قابل بازیافت، فرآیند بازیافت با ماشینهای تخصصی به طور رسمی آغاز میشود. در این مرحله، ضایعات فلزی با عملکرد ماشینها تحت فشار قرار میگیرند و متراکم میشوند. این فرآیند حجم ضایعات فلزی را به حداقل میرساند و فرآیند بازیافت را کارآمدتر میکند.

خرد کردن

پس از فشرده سازی فلز به دستههای قابل کنترل، مرحله بعدی شکستن ضایعات به قطعات کوچکتر است. قطعات فلزی کوچکتر نه تنها فضای کمتری را اشغال میکنند بلکه به انرژی کمتری برای پردازش نیاز دارند که میتواند انتشار دی اکسید کربن را به حداقل برساند.

حرارت دادن

گرمایش یا ذوب شامل سوزاندن قطعات فلز فولادی روی آتش بزرگ است. برای اهداف کنترل کیفیت، کارخانههای بازیافت معمولاً انواع مختلف فولاد را در کورههای جداگانه قرار میدهند. این فرآیند قطعات جامد فولاد را به فولاد مایع تبدیل میکند.

مقدار حرارت در هر کوره به عناصر آلیاژی موجود در فولاد قراضه بستگی دارد. بسته به شدت حرارت و مقدار فلز در حال سوختن، فرآیند ذوب میتواند چند دقیقه یا چند ساعت طول بکشد.

پالایش

پالایش، کثیفی، زباله، ذرات و سایر ناخالصیهایی که ممکناست در فولاد ذوبشده وجود داشتهباشد را از بین میبرد. کارخانههای بازیافت فولاد از روشهای مختلفی برای خالص سازی فولاد ذوبشده استفاده میکنند. تکنیکهای رایج شامل الکترولیز، تقطیر، پالایش ناحیه و کروماتوگرافی است.

هر روش تصفیه مزایا و معایب خاص خود را دارد و کیفیت محصول نهایی از یک روش تصفیه به روش دیگر متفاوت است.

جامد شدن

در این مرحله، فولاد ذوب شده خالص برای خنک شدن و انجماد آماده است. کارخانههای بازیافت از سیستمهای پیشرفتهای برای انتقال فلز مذاب داغ از محفظههای گرمایش و تصفیه به ظروف خنککننده استفاده میکنند.

ترکیبات شیمیایی اضافی به تثبیت فولاد مذاب کمک میکند و تضمین میکند که محصول نهایی خواص مورد نظر خود از جمله وزن، چگالی، هدایت حرارتی و مقاومت در برابر خوردگی را حفظ میکند.

بازیافتکنندگان از ظروف ویژه برای شکل دادن فولاد مذاب به فولاد ساختاری استفاده میکنند که در اشکال و اندازههای مختلف برای استفاده در صنایع مختلف وجود دارد. نمونههایی از فولاد سازهای عبارتند از استوک میلهای، تیرهای I، لولهها، سه راهیها، پایههای زاویهدار، مقاطع فولادی توخالی و تیرهای استاندارد آمریکایی.