در این برگه قصد داریم به معرفی ورق سیاه بپردازیم، انواع و مراحل تولید آن را بررسی کنیم. پس با ما همراه باشید.

فهرست مطالب

1- ورق سیاه چیست؟

2- انواع ورق سیاه یا گرم

3- انواع گرید ورق گرم

4- مراحل تولید ورق سیاه یا نورد گرم

5- اشکال ورق سیاه

6- کاربرد ورق سیاه

7- مزایا و معایب ورق سیاه

1- ورقسیاه چیست؟

ورقسیاه فلزی نوع دیگری از ورقهای فولادی است که در حین تولید آن، فولاد با دمای بالایی (بیشتر از 1000 درجه سانتیگراد) گرمشده و سپس در ماشینآلات نورد به شکل ورق فلزی تبدیل میشود. در این روش، برای تولید ورقسیاه فلزی، قطعات فولادی با فشار زیاد و تحت دمای بالا به صورت پلاکهایی شکل گرفته و به ضخامتهای مختلف تولید میشوند.

به این نوع ورق فولادی به دلیل داشتن خواص مکانیکی مناسب و الاستیسیته زیاد، و همچنین داشتن دمای بالا در فرآیند تولید، ورق گرم یا همان “Hot Rolled” نیز گفته میشود. این ورق فولادی در بسیاری از صنایع مانند ساختمانی، خودروسازی، صنایع دریایی و… مورد استفاده قرار میگیرد.

2- انواع ورق سیاه یا گرم

ورقآجدار: که در آن بافت آجداری وجود دارد و برای پوششدهی در نمای خارجی ساختمانها و همچنین در صنایع قطعات خودرو و ماشینآلات استفاده میشود.

ورقکربنی: که در آن حداکثر ۲ درصد کربن وجود دارد و برای تولید قطعات خودرو، صنایع لوازم خانگی و ابزارآلات استفاده میشود.

ورقآلیاژی: که در آن به عنوان افزودنی روی، مس و نیکل مورد استفاده قرار میگیرد و برای صنایع خودروسازی و قطعات ماشینآلات از جمله دستگاههای تولید مواد خوراکی استفاده میشود.

ورقاستیل: که شامل فولاد ضد زنگ، فولاد گالوانیزه و آلومینیوم آلیاژی است و در صنایع مختلفی مانند ساختمانی، خودروسازی، صنعت بستهبندی و… استفاده میشود.

3- انواع گرید ورق گرم

برای تولید ورقسیاه از ترکیب عناصر مختلف نظیر کربن، منگنز، فسفر و غیره استفاده میشود که در صورت تغییر در مقدار آن ها آلیاژها و گریدهای مختلفی تولید میشود. برخی از گرید ها در تولید ورق سیاه عبارتند از:

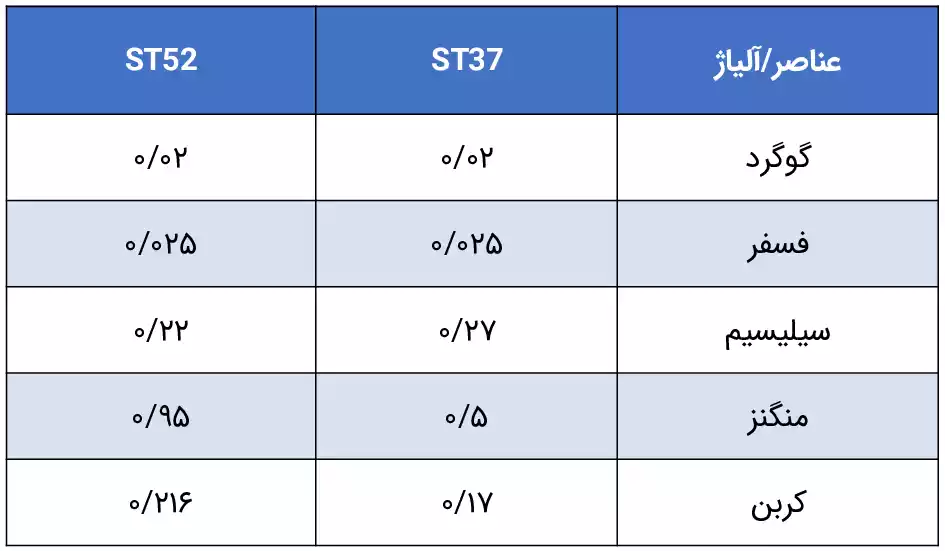

ورقهای سیاه ST37 و ST52

ورقهای سیاه ST37 و ST52 دو نوع فولاد کربنی با محتوای کربن متفاوت هستند که برای تولید انواع قطعات صنعتی مورد استفاده قرار میگیرند. جدول زیر مقدار عناصر موجود در ترکیب آن ها را نشان می دهد.

همانطور که مشخص است، این دو ورق در مورد خصوصیات مکانیکی و شیمیایی با یکدیگر تفاوت دارند. ورقهای سیاه ST37 دارای مقاومت کمتری در برابر خمش و کشش نسبت به ST52 هستند. همچنین، ST52 دارای غلظت کربن و سایر عناصر شیمیایی بیشتری است و به همین دلیل مقاومت بالاتری در برابر خوردگی و سایش دارد.

با توجه به خصوصیات مختلف این دو نوع فولاد، میتوان گفت که ST37 در برخی صنایعی که نیاز به مقاومت کمتری دارند، مانند ساختوساز و خودروسازی مورد استفاده قرار میگیرد. اما ST52 بیشتر در صنایعی که با شرایط سخت و زیادی از لحاظ خوردگی و سایش مواجه هستند، مانند صنایع دریایی و پالایشگاهها مورد استفاده قرار میگیرد.

ورقهای سیاه A516 و A283

ورقهایسیاه A516 و A283 هر دو از جنس فولاد کربنی هستند، با این حال در ترکیبات شیمیایی و خصوصیات مکانیکی متفاوت هستند. A283 ورقهای سیاه به عنوان یک فولاد کربنی با غلظت کربن کمتری نسبت به A516 شناخته میشوند و به دلیل این خصوصیت، استحکام پایینتری نسبت به A516 دارند. با این حال، A283 ورقهای سیاه دارای قدرت انعطاف بیشتری هستند و میتوانند در دماهای پایینتر عملکرد بهتری داشته باشند.

A516 ورقهایسیاه دارای غلظت کربن بیشتری نسبت به A283 هستند و از این رو دارای استحکام بالاتری هستند. همچنین، این ورقها با توجه به خصوصیات مکانیکی بالا و تحمل بالای دما، از آنها در ساخت برخی از قطعات که در شرایط سخت و دماهای بالا قرار میگیرند (مانند لولههای بخار و مبدل حرارتی) استفاده میشود.

در کل، این دو نوع ورق فولادی به منظور استفاده در کاربردهای مختلف طراحی شدهاند و بستهبه نیاز با توجه به خصوصیات مکانیکی و شیمیایی، انتخاب میشوند.

خرید و فروش انواع ورق سیاه، ورق گالوانیزه، ورق آلومینیومی و غیره

4- مراحل تولید ورق سیاه یا نورد گرم

مراحل تولید ورق سیاه یا نورد گرم عبارتند از:

1- آمادهسازی فلز: در ابتدا، برای تولید ورقسیاه، مواد خام شامل فلزاتی نظیر آهن، فولاد، آلومینیوم و مس جمعآوری میشود. سپس این مواد به صورت قطعات کوچک با اندازه و شکل دلخواهی برش داده میشوند.

2- نورد گرم: سپس قطعات فلزی به صورت پلاکی، به همراه مقداری از حرارت به دمای بالا (حدود ۱۰۰۰-۱۳۰۰ درجه سانتیگراد) گرم میشوند. در این مرحله، فلز نرم و قابل خمیدن میشود و به شکل ورق سیاه نهایی در میآید.

توضیح تکمیلی: نورد گرم یکی از فرآیندهای تولید فلزات است که در آن، ورقها و قطعات فلزی با ابعاد وضعیف به صورت گرم (حرارت داده شده) تحت فشار بسیار بالا از طریق غلتکهای نورد گرم گذرانده میشوند. در این فرآیند، فلز به دلیل حرارت و فشار بالا، شکل پذیری بیشتری پیدا میکند و پس از عبور از غلتکهای نورد، ضخامت آن کاهش مییابد و به صورت ورق یا قطعه فلزی با شکل دلخواه خروجی میدهد. از ورقهای نورد گرم برای ساخت قطعات خودرو، لوازم خانگی، لولههای فلزی، قطعات ساختمانی و بسیاری از محصولات فلزی استفاده میشود. این روش تولید باعث میشود که فلزات با خواص مکانیکی و شکل دهی بهتری تولید شوند.

3- آبگریزی: برای جلوگیری از رسیدن آب و رطوبت به ورقها، آنها از طریق غوطهور کردن در روغن یا محلولهای شیمیایی با عناصر مانند فسفر، سیلیکون و آلومینیوم پوشیده میشوند.

۴- خنککاری: پس از آبگریزی، ورقها خنک میشوند تا به دمای اتاق برسند. در این مرحله، ورقهایسیاه به شکل ورقهای نهایی خود میرسند.

5- برش: در انتها، ورقهای سیاه به اندازه و شکل دلخواه برش داده میشوند. این ورقها در صنایع مختلفی نظیر ساخت خودرو، ساخت قطعات الکترونیکی، ساخت لولههای فلزی و … استفاده میشوند.

5- اشکال ورق سیاه

ورقسیاه فلزی با ابعاد و ضخامتهای مختلف بسته به نیاز صنعت، به صورت ورق یا نوار عرضه میشود. در بعضی موارد، برشهای دلخواه از ورق سیاه فلزی برای استفاده در قطعات خاصی تولید میشود.

ورقسیاه فلزی ممکن است به صورت کویل نیز عرضه شود، به این معنی که ورق به شکل پیچیده شده و بسته بندی شده و به صورت پیوسته در دسترس قرار میگیرد. این روش در برخی صنایع که نیاز به تولید حجم بالای قطعات دارند مانند صنایع خودروسازی، مورد استفاده قرار میگیرد.

همچنین ورقسیاه فلزی به صورت تخت و در ابعاد استاندارد نیز در بازار موجود است و معمولاً برای استفاده در پروژههای ساختمانی و صنعتی که نیاز به تولید کمیت بالای قطعات دارند، استفاده میشود.

6- کاربرد ورق سیاه

ورقسیاه فلزی معمولاً از فولاد با ضخامت بالا تهیه میشود و در صنایع مختلف به کار میرود. یکی از کاربردهای مهم آن، ساخت قطعات خودرو و قطعات صنعتی است. همچنین، این نوع ورق به دلیل پایداری پایین در برابر زنگ زدگی، برای ساخت قطعات ساختمانی نظیر دیوارهای جداسازی و دربها نیز استفاده میشود. علاوه بر این، ورقسیاه فلزی در صنعت ماشینآلات، صنایع لوازم خانگی و بسیاری از صنایع دیگر به کار میرود.

7- مزایا و معایب ورق سیاه

مزایا

1- قیمت مناسب: ورق سیاه فلزی با توجه به نوع و ضخامت آن، قیمت مناسبی دارد و در مقایسه با دیگر مواد مانند آلومینیوم و فولاد ضد زنگ، قیمت پایینتری دارد.

2- انعطاف پذیری: این محصول به راحتی قابل شکلدهی است و میتواند به منظور تولید قطعات مختلف بهکار رود.

3- مقاومت خوب در برابر خوردگی: ورق سیاه فلزی با روشهای مختلفی مثل روغنکاری، گالوانیزه شدن و آنودایز کردن، میتواند مقاومت خوبی در برابر خوردگی پیدا کند.

معایب

1- ظاهر نامساعد: ورقسیاه فلزی به دلیل ظاهر نامساعد آن، در برخی کاربردها مثل صنایع الکترونیکی، بهکار نمیرود.

2- اکسید شدن: ورقسیاه فلزی در معرض هوا قرار گرفته و با گذر زمان ممکن است اکسید شود.

3- عدم مقاومت در برابر ضربه: ورقسیاه فلزی در مقابل ضربات و خراشها مقاومت کمی دارد.

با توجه به این موارد، تصمیم در مورد استفاده از ورقسیاه فلزی باید با توجه به نیاز و شرایط خاص هر کاربرد در نظر گرفته شود.