در این برگه قصد داریم در مورد تاریخچه آهن صحبت کنیم. پس با ما همراه باشید.

فهرست مطالب

1- آهن از کجا می آید؟

2- تاریخچه آن

1- آهن از کجا می آید؟

شکی نیست که آهن برای فرآیند ریخته گری فلز بسیار مهم است. آهن با ویژگی هایی نظیر استحکام و انعطاف پذیری شناخته شدهاست که آن را به یکی از رایج ترین مواد مورد استفاده در ساخت قطعات ریخته گری تبدیل میکند. آهن را میتوان تقریباً برای افراد ریخته گر بدیهی دانست، اما آیا تا به حال به این فکر کردهاید که آهن از کجا میآید و منشأ مصرف آن کجاست؟

این نظریه وجود دارد که دلیل اینکه سیاره زمین دارای این همه آهن است، عمدتاً نتیجه نحوه تشکیل هسته است. زمین در مقایسه با سیارات دیگر نسبتاً بزرگ است و اعتقاد براین است که اندازه بزرگ آن به فشار و دمای بالای هسته سیاره ما کمک میکند. این خواص در هسته زمین انواع مختلفی از آهن را هم در هسته و هم در گوشته ایجاد میکند.

قدمت استفاده ازآهن به 5000 سال قبل باز میگردد. باستان شناسان بر این باورند که آهن توسط هیتیهای مصر باستان در حدود 3000 تا 5000 سال قبل از میلاد مسیح کشف شدهاست و به روشهای نسبتاً سادهای مورد استفاده قرارگرفت. این افراد، آهن را از شهابسنگها پیدا، و استخراج کردند و با چکش کاری یا کوبیدن فلز، سر نیزهها، ابزارها، سلاحها و دیگر ریزه کاریها را ایجاد کردند. اگرچه آهندر این زمان مورد استفاده قرار می گرفت، اما به دلیل عدم دوام آن در مقایسه با برنز، از نظر بسیاری به عنوان یک فلز ضعیف تلقی میشد. همچنین به دلیل مهارت بالایی که برای کار با آن لازم بود، محبوبیت زیادی نداشت.

عصر آهن بین 600 تا 1200 قبل از میلاد آغاز شدهبود. در این مدت اروپا، آسیا و آفریقا شروع به تولید سلاحهای آهنی کردند. داشتن انواع مختلف آهن بسته به میزان کربن آن، کلاس و برتری را نشان میداد. زمانیکه مردم متوجه شدند که میتوانند آن را با کربن گرم کنند و فولاد تولید کنند، آهن محبوبیت بیشتری پیدا کرد. گفته میشود کشوری که اکنون به نام ترکیه شناخته میشود اولین کشوری بود که از آهن برای تولید فولاد استفاده کرد.

اگرچه بسیاری ممکناست تولید انبوه را با عصر صنعتی مرتبط بدانند، اما چینیها برای مدت طولانی اشیا را به روشی استاندارد ایجاد میکنند. چینیها جزو اولین کسانی بودند که شروع به استفاده از آهن برای ساخت قطعات ریختهگری کردند. آنها شروع به ریختن فلز مذاب در قالبها در حدود 645 قبل از میلاد کردند. چین به عنوان یکی از اولین کشورهایی شناخته می شود که در حدود سال 1034 قبل از میلاد از قطعات ریخته گری آهن استفاده کرد، زمانی که چهار مجسمه برای رفتن به جلوی معبد ژونگیو در دنگ فنگ ساخته شد.

2- تاریخچه آهن

به نظر می رسد تولیدآهن در مناطق تولید کننده مس، آناتولی و ایران، آغاز شدهاست، جایی که استفاده از ترکیبات آهن به عنوان شار برای کمک به ذوب، به طور تصادفی باعث تجمع آهن متالیک در کف کورههای ذوب مس شده باشد. هنگامی که ساخت آهن به درستی انجام شد، دو نوع کوره مورداستفاده قرار گرفت.

کورههای کاسهای با حفر یک سوراخ کوچک در زمین و ترتیب دادن هوا از یک دم برای واردشدن از طریق لوله ساخته میشدند. از سوی دیگر، کورههای سنگی، متکی به طبیعت بودند، اما گاهی اوقات از لولهها استفاده میکردند. در هر دو مورد، عمل ذوب مستلزم ایجاد بستری از زغالسنگ داغ بود که سنگ آهن مخلوط شده با زغالسنگ بیشتری به آن اضافه میشد.

پس از آن کاهش شیمیایی سنگ معدن اتفاق افتاد، اما از آنجایی که کورههای اولیه قادر به رسیدن به دمای بالاتر از 1150 درجه سانتیگراد (2100 درجه فارنهایت) نبودند، محصول معمولی یک توده فلزی جامد بود که به نام بلوم شناخته میشد. بلوم ممکن است تا 5 کیلوگرم (11 پوند) وزن داشتهباشد و از آهن تقریبا خالص با مقداری سرباره و تکههای زغال چوب تشکیل شدهباشد. ساخت مصنوعات آهنی به ابزار و عملیات شکلدهی نیاز داشت که شامل گرم کردن بلومها در آتش و چکش زدن فلز داغ برای تولید اشیاء مورد نظر بود.

آهن ساختهشده به این روش به آهنفرفورژه معروف است. گاهی اوقات به نظر میرسد که زغال چوب بیش از حد استفاده شدهاست و آلیاژهای آهن- کربن که نقطه ذوب پایینتری دارند و میتوانند به شکلهای ساده ریخته شوند، به طور ناخواسته ساختهشدهاند. کاربردهای این چدن، به دلیل شکنندگی آن بسیار محدود بود و به نظر مرسد در اوایل عصر آهن فقط چینیها از آن بهرهبرداری میکردند. در جاهای دیگر، آهن فرفورژه ماده ترجیحی بود.

اگرچه رومیان کورههایی با گودالی میساختند که سربارهها در آن ریخته میشد، اما تا قرون وسطی تغییر کمی در روشهای آهنسازی رخ داد. در قرن پانزدهم، بسیاری از بلومرها از کورههای کم شفت با نیروی آب برای به حرکت درآوردن دمها استفاده میکردند و بلومی که ممکن است بیش از 100 کیلوگرم وزن داشتهباشد، از بالای شفت استخراج میشد.

نسخه نهایی این نوع کوره بلوم، فورج کاتالان بود که تا قرن نوزدهم در اسپانیا مورد استفاده بود. طرح دیگر، کوره پر بلوم، شفت بلندتری داشت و به استوکوفن با ارتفاع 3 متر (10 فوت) تکامل یافت، این مدل بلومهایی بسیار بزرگی ایجاد میکرد که مجبور بودند از طریق یک دهانه جلویی از کوره خارج شوند.

کوره بلند در قرن پانزدهم، زمانی که متوجه شدند از چدن میتوان برای ساخت تفنگهای یک تکه با خاصیت حفظ فشار خوب استفاده کرد، در اروپا ظاهر شد. اما اینکه آیا معرفی آن به دلیل نفوذ چین بوده یا یک توسعه مستقل بودهاست، مشخص نیست. در ابتدا، تفاوت بین کوره بلند و استوکوفن اندک بود. هر دو دارای سطح مقطع مربع بودند و تغییرات اصلی مورد نیاز برای عملیات کوره بلند، افزایش نسبت زغال چوب به سنگ معدن در بار و یک حفره برای حذفآهن مایع بود. محصول کوره بلند از روش ریختهگری که شامل عبور مایع به داخل کانال اصلی متصل در زوایای قائم به تعدادی کانال کوتاهتر بود، به آهن خام معروف شد.

علیرغم تقاضای نظامی برای چدن، بیشتر کاربردهای عمرانی به آهن چکش خورده نیاز داشت که تا آن زمان مستقیماً به صورت بلوم ساختهمیشد.

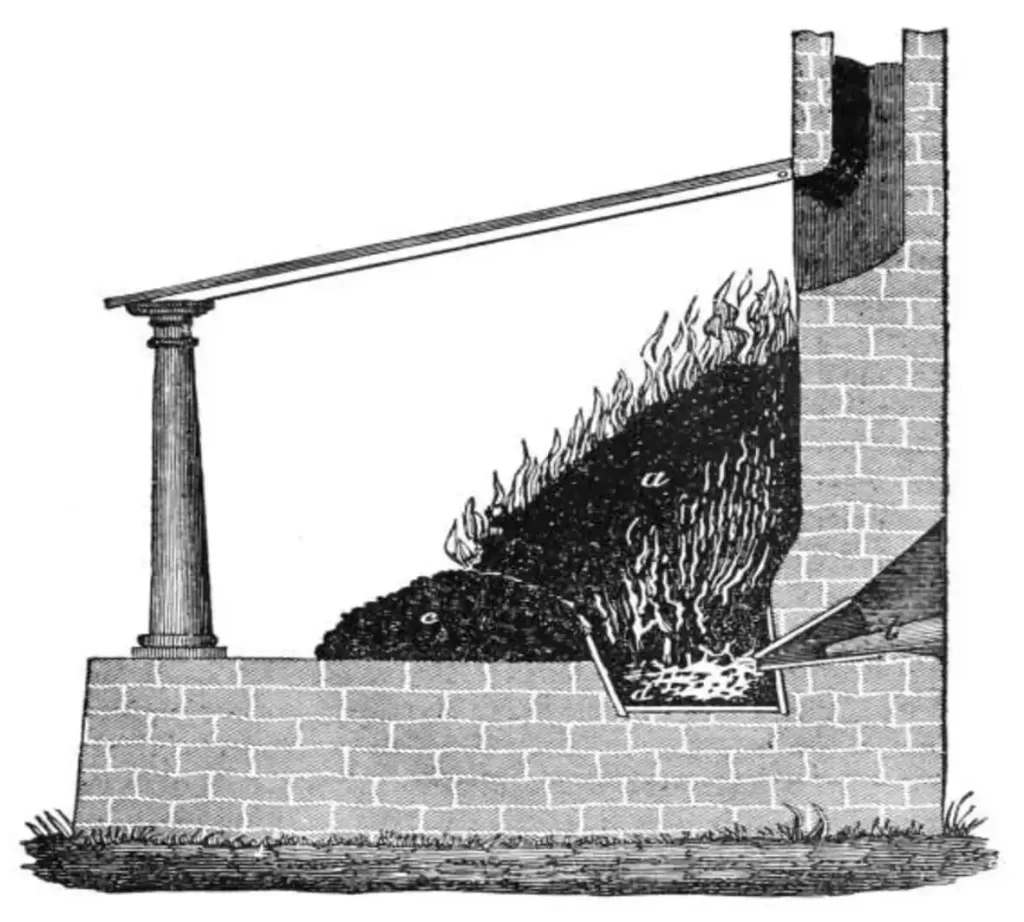

ورود کورههای بلند، با این حال، مسیر تولید جایگزین را باز کرد. این شامل تبدیل چدن به آهن فرفورژه توسط فرآیندی به نام ریزه کاری بود. قطعات چدن را روی یک کوره قرار میدادند که روی آن ذغال با مقدار زیادی هوا سوزانده میشد، به طوری که کربن موجود در آهن با اکسیداسیون حذف میشد و آهن چکش خوار نیمه جامد باقی میماند.

از قرن 15 به بعد، این فرآیند دو مرحله ای به تدریج جایگزین آهن سازی مستقیم شد، که با این وجود تا قرن 19 باقیماند.

در اواسط قرن شانزدهم، کورههای بلند کم و بیش به طور مداوم در جنوب شرقی انگلستان کار میکردند. افزایش تولید آهن منجر به کمبود چوب برای زغال چوب و جایگزینی آن با زغال سنگ به شکل کک شد؛ کشفی که معمولاً به آبراهام داربی در سال 1709 نسبت دادهمیشود. از آنجایی که استحکام بالاتر کک آن را قادر میسازد تا بار بیشتری را تحمل کند، کورههای بسیار بزرگتر در دسترس قرارگرفتند و خروجی هفتگی 5 تا 10 تن چدن به دست آمد.

در مرحله بعد، ظهور موتور بخار برای به حرکت درآوردن سیلندرهای دمنده به این معنی بود که کوره بلند میتواند هوای بیشتری را تامین کند. که البته این مشکل احتمالی را ایجاد کرد که تولید آهن خام بسیار فراتر از ظرفیت فرآیند ریزکاری است. تسریع تبدیل آهن خام به آهن چکش خوار توسط تعدادی از مخترعان انجام شد، اما موفق ترین آنها، هنری کورت انگلیسی بود که کوره پودینگ خود را در سال 1784 به ثبت رساند. کورت از یک کوره طنین دار زغال سنگ برای ذوب آهن خام استفاده کرد که اکسید آهن برای ساختن سرباره به آن اضافه شد. این عمل باعث شد که کربن توسط اکسیداسیون (همراه با سیلیکون، فسفر و منگنز) حذف شود.

در نتیجه، نقطه ذوب فلز بالا رفت و نیمه جامد شد، اما سرباره کاملاً سیال باقیماند. سپس این فلز قبل از خارج شدن از کوره و فشرده شدن، به صورت توپ درآمد و تا حد امکان از سرباره آزاد شد.

کورههای پادلینگ برای مدت کوتاهی قادر به تامین آهن کافی برای تامین نیاز ماشین آلات بودند، اما بار دیگر ظرفیت کوره بلند در نتیجه اختراع جیمز بومونت نیلسن اسکاتلندی در سال 1828، بنام کوره داغ برای پیش گرمایش انفجار، و همچنین درک اینکه یک کوره گرد بهتر از یک کوره مربعی کارمیکند، افزایش یافت.

کاهش استفاده از آهن فرفورژه توسط یک سری اختراعات ایجاد شد که به کورهها اجازه میداد تا در دمای کافی برای ذوب آهن کار کنند. سپس تولید فولاد که مادهای برتر است، امکان پذیر شد. ابتدا، در سال 1856، هنری بسمر فرآیند مبدل خود را برای دمیدن هوا در چدن مذاب به ثبت رساند، و در سال 1861 ویلیام زیمنس حق اختراعی را برای کوره احیا کننده خود ثبت کرد. در سال 1879 سیدنی گیلکریست توماس و پرسی گیلکریست مبدل بسمر را برای استفاده با آهن خام فسفری تطبیق دادند.

در نتیجه، فرآیند اساسی بسمر، یا توماس، به طور گسترده در قاره اروپا، جایی که سنگ آهن با فسفر بالا فراوان بود، مورد استفاده قرار گرفت.

برای حدود 100 سال، فرآیندهای مبتنی بر کوره احیا کننده و بسمر پیش از اینکه با اکسیژن اولیه و کورههای قوس الکتریکی جایگزین شوند، به طور مشترک مسئول بیشتر فولاد ساختهشده بودند. صرفه نظر از تزریق بخشی از سوخت از طریق لولهها، کورههای بلند از اوایل قرن نوزدهم از همان اصول عملیاتی استفاده میکردند. با این حال، اندازه کوره به طور قابل توجهی افزایش یافت، به نحوی که یک کوره بزرگ مدرن میتواند یک کارخانه فولادسازی را با حداکثر 10000 تن آهن مایع در روز تامین کند.

در طول قرن بیستم، فرآیندهای جدیدی برای ساخت آهن پیشنهاد شد، اما تا دهه 1950 جایگزینهای بالقوه ای برای کوره بلند ظاهر نشد. منشأ احیای مستقیم، که در آن سنگهای آهن در دماهای کمتر از نقطه ذوب فلز تقلیل مییابند، در آزمایشهایی مانند فرآیند Wiberg-Soderfors در سال 1952 در سوئد و فرآیند HyL در مکزیک در سال 1957 وجود داشت.

تعداد کمی از این تکنیکها زنده ماندند و آنهایی که موفق شدند، به طور گسترده اصلاح شدند. یکی دیگر از روشهای جایگزین آهنسازی، بنام احیای ذوب، روش پیشینیان خود در کورههای الکتریکی مورد استفاده برای ساخت آهن مایع در سوئد و نروژ در دهه 1920 را بهمراه داشت. این تکنیک رشد کرد و شامل روشهای مبتنی بر مبدلهای فولادسازی اکسیژن با استفاده از زغال سنگ به عنوان منبع انرژی اضافی شد و در دهه 1980 کانون فعالیتهای تحقیق و توسعه گسترده در اروپا، ژاپن و ایالات متحده شد.

برای مطالعه مطالب مشابه، لطفا به لینکهای زیر مراجعه نمایید.

فولاد و انواع آن ساخت فولاد فولاد و ویژگی های آن