در این بخش اطلاعاتی را درمورد شمش آهن و نحوه ساخت و کاربرد آن اطلاعاتی را در اختیارتان قراردهیم .

شمش آهن چیست ؟

در ایالات متحده، صنعت ساخت شمش برنج و برنز در اوایل قرن نوزدهم آغاز شد. صنعت برنج ایالات متحده در دهه 1850 به تولیدکننده شماره یک تبدیل شد.در دوران استعمار، صنایع برنج و برنز تقریباً وجود نداشتند، زیرا بریتانیایی ها خواستار ارسال تمام سنگ معدن مس برای فرآوری به بریتانیا بودند. شمش های آلیاژی مبتنی بر مس تقریباً 20 پوند (9.1 کیلوگرم) وزن داشتند.

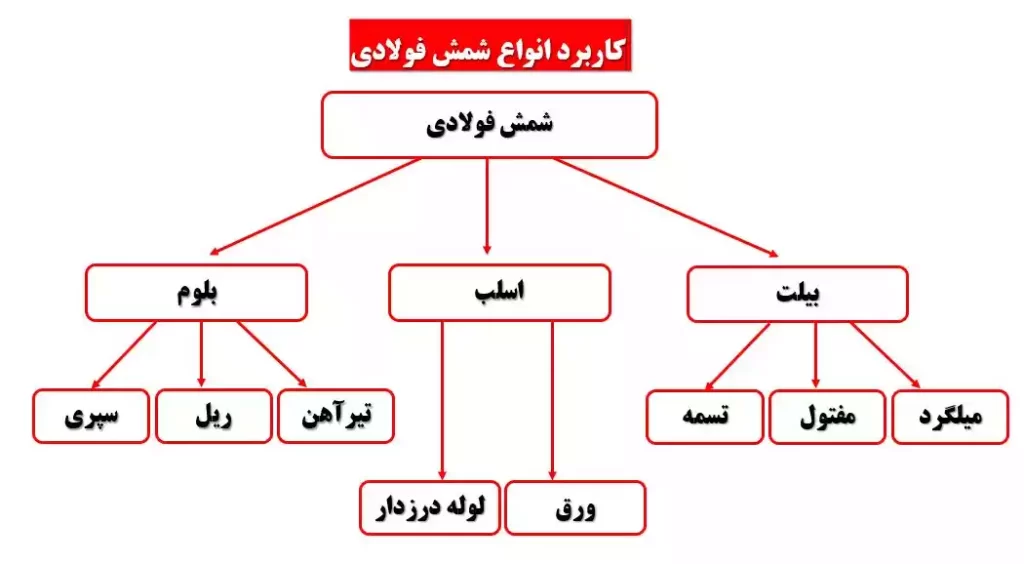

با استفاده از آن، آهنآلات مختلف ساختهمیشود. یعنی برای ساخت اغلت مواد مانند: میلگرد، تیر آهن ، ورق فولادی و … شمش آهن در داخل کوره گرم شده و سپس به مرحلۀ نورد منتقل میشود تا در شکل مناسب، قالبگیری شود.

شمش آهن برای چه مواردی استفاده میشود ؟

آیا در شمش آهن ، میزان آهن موجود در آن خالص است ؟

میزان سنگینی شمش آهن چقدر است ؟

اندازه شمش آهن چقدر است ؟

شمش را میتوان از طریق روش ریخته گری کلاسیک و یا از طریق تولید مکانیکی ساخت. گزینههای مختلفی بین اندازه ها، فرم ها و مواد ساخت آن وجود دارد.

شمش فرمی است که می تواند ابعاد مختلفی داشته باشد.ویژگی ریخته گری شمش، تنوع گسترده ای از فلزات است که میتوان از آنها استفاده کرد.

بسته به متریال و اندازه، نقش مهمی در صنعت ساخت و ساز و ساخت ابزار و ماشین آلات ساختمانی دارد. شمشهای تولیدشده توسط ریخته گری می توانند وزنی بین 300 کیلو تا 9 تن داشته باشند، از این رو آنها به ویژه در صنایع سنگین، بخش کشتی سازی و در جرثقیل های سنگین استفاده می شوند.

کنترل کیفیت در کل فرآیند تولید ریخته گری شمش انجام می شود. بنابراین، نسبت خطا به صفر میرسد و هر مرحله با توجه به دقت ابعادی و ویژگی های مواد کنترل می شود. پس از اتمام ریخته گری شمش، قبل از تحویل محصول به مشتری، کنترل کیفیت نهایی انجام می شود.

انواع شمش آهن

تک کریستال

شمش های تک کریستال (یا با نام boules)

مواد با استفاده از روش هایی مانند فرآیند Czochralski یا تکنیک Bridgeman ساخته میشوند. بولها ممکن است نیمه هادی (مانند تراشه الکترونیکی، سلولهای فتوولتائیک) یا ترکیبات معدنی غیر رسانا برای مصارف صنعتی و جواهرات (مانند یاقوت مصنوعی، یاقوت کبود) باشند. شمش های تک کریستالی فلزی به روشی مشابه تولید شمش های نیمه هادی با خلوص بالا تولید میشوند.

اهداف ساخت شمش

اولاً، قالب طوری طراحیشدهاست که کاملاً جامدشده و ساختار دانه ای مناسبی را برای پردازش بعدی تشکیل میدهد، زیرا ساختاری که از خنک شدن مذاب تشکیل می شود، خواص فیزیکی ماده را کنترل می کند.

ثانیاً، شکل و اندازه قالب به گونه ای طراحی شده است که امکان جابجایی شمش و پردازش با دست را فراهم میکند. در نهایت، قالب برای به حداقل رساندن هدررفت مذاب و کمک به بیرون ریختن شمش طراحی شده است، زیرا از دست دادن مذاب یا شمش هزینه های تولید محصولات نهایی را افزایش می دهد.