در این برگه قصد داریم به معرفی فولاد ضد زنگ مارتنزیتی بپردازیم و ویژگی ها، انواع و کاربردهای آن را بررسی کنیم. پس با ما همراه باشید.

فهرست مطالب

1- مارتنزیت و ساختار آن

2- فولاد ضد زنگ مارتنزیتی چیست؟

3- مشخصات شیمیایی و مکانیکی فولاد ضدزنگ مارتنزیتی

4- انواع گرید فولاد ضد زنگ مارتنزیتی

5- کاربردهای فولاد مارتنزیتی

1- مارتنزیت و ساختار آن

مارتنزیت چیست؟

مارتنزیت یک از فازهای فلزی است که در فرایند تولید فولاد به وجود میآید. در حالت خالص، مارتنزیت فازی با خواص فیزیکی و شیمیایی خاص است که به طور عمده از آهن و کربن تشکیل شده است. در فولاد، فاز مارتنزیت به عنوان یکی از دو فاز اصلی (دیگر فاز آستنیت است) در فرایند حرارت دادن و سرد شدن به وجود میآید.

مارتنزیت در فولاد، معمولاً حاوی حدود 0.1 تا 1.2 درصد کربن است و از آنجایی که حاوی کربن است، خواصی شبیه به فولاد کربنی دارد. به عبارت دیگر، مارتنزیت دارای سختی بالا و مقاومت به خوردگی است. همچنین، مارتنزیت دارای یک پترن بلوری خاص است که از نظر شکلهای مختلف بلوری، به سه شکل مختلف آلفا، بتا و گاما تقسیم میشود.

در فولادهای ضد زنگ مارتنزیتی، مارتنزیت به عنوان یکی از اجزای اصلی آنها شناخته میشود. در این فولادها، به جای آستنیت، مارتنزیت به عنوان فاز اصلی حاضر است و به دلیل حاوی کروم و دیگر عناصر آلیاژی، مقاومت به خوردگی و خستگی تناوبی آنها افزایش مییابد.

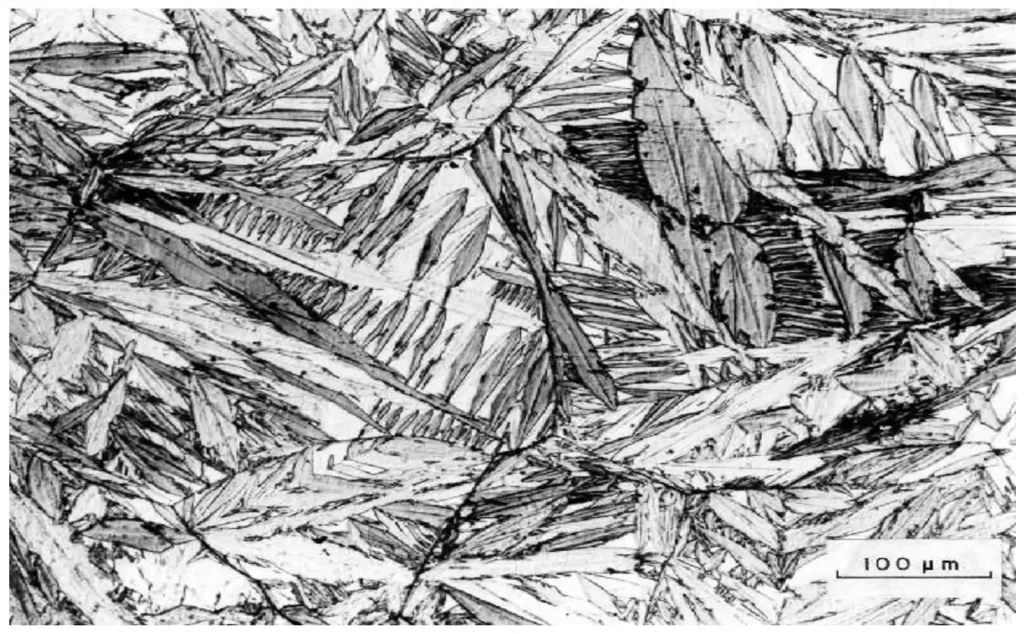

ساختار مارتنزیت

ساختار مارتنزیت در واقع یک ساختار فلزی مرکب است که از دو عنصر اصلی یعنی آهن و کربن تشکیل شدهاست. این ساختار، به دلیل وجود کربن، به شکل بلورهای کوچک و پیچیدهای به نام بلورهای ورقهای یا تختهای است. این بلورها به صورت پراکنده در ماتریس فلزی حضور دارند و در اثر تغییر دما و فرایندهای دیگر میتوانند به شکلهای مختلفی در فلز درآیند. بلورهای کربن به شکل بلورهای تختهای و پیچیده قرارگرفتهاند که در ماتریس فلزی آهن پراکندهشدهاند.

این بلورهای کربن در ساختار مارتنزیت، به دو شکل تختههای باریک و خوشهای (در ماتریس فلزی) قرار دارند. بلورهای کربن در ساختار مارتنزیت عمدتاً از دو نوع آلفا و بتا تشکیل شدهاند. بلورهای آلفا به شکل تختهای و بلورهای بتا به شکل خوشهای دیده میشوند. وجود بلورهای کربن در ساختار مارتنزیت، باعث افزایش سختی و استحکام فولاد میشود و بسته به مقدار کربن حاضر در ساختار، سختی فولاد تغییر میکند. به طور کلی، ساختار مارتنزیت دارای سختی بالایی است و به همین دلیل در برخی موارد، به عنوان ساختار اولیه فولاد استفاده میشود.

2- فولاد ضد زنگ مارتنزیتی چیست؟

فولاد مارتنزیتی یکی از انواع فولاد ضد زنگ است که به دلیل داشتن ساختار مارتنزیتی معروف است. این نوع فولاد به دلیل مقاومت بالایش در برابر خوردگی، قابلیت جوشکاری و قابلیت پردازش حرارتی، در بسیاری از صنایع مانند صنایع خودرو، صنایع معدنی، صنایع دریایی، صنایع نفت و گاز و غیره مورد استفاده قرار میگیرد. به علاوه، فولاد مارتنزیتی از ویژگیهایی مانند مقاومت بالا در برابر شوک و ضربه، مقاومت بالا در برابر سایش و خوردگی پوششی نیز برخوردار است. با توجه به این ویژگیها، فولاد مارتنزیتی در بسیاری از برنامههای استفاده در محیطهای سخت و شرایط کاری سخت، مورد استفاده قرار میگیرد.

3- مشخصات شیمیایی و مکانیکی فولاد ضدزنگ مارتنزیتی

فولاد مارتنزیتی مشخصات شیمیایی و مکانیکی مشابه با سایر انواع فولاد ضدزنگ دارد، با این تفاوت که دارای ساختار مارتنزیتی است. در ادامه، مشخصات شیمیایی و مکانیکی فولاد مارتنزیتی را بیان میکنم:

مشخصات شیمیایی:

- آهن (Fe): حدود 70%

- کربن (C): حداکثر 1%

- کروم (Cr): بین 11 تا 18%

- نیکل (Ni): بین 8 تا 14%

- مولیبدن (Mo): حداکثر 1%

- وانادیوم (V): حداکثر 0.2%

مشخصات مکانیکی:

- مقاومت به کشش: حدود 700 تا 2000 مگاپاسکال

- استحکام پایداری: حدود 500 تا 1500 مگاپاسکال

- الاستیسیته: بین 25 تا 30 درصد

- ضریب پواسون: حدود 0.3

- چگالی: 7.7 گرم بر سانتیمتر مکعب

باید توجه داشت که مشخصات فولاد مارتنزیتی ممکن است در ترکیبات دقیق آن و همچنین در روشهای تولید آن، متفاوت باشد. بنابراین، برای هر نوع فولاد مارتنزیتی، میبایست به صورت جداگانه مشخصات شیمیایی و مکانیکی آن را بررسی کرد.

4- انواع گرید فولاد ضد زنگ مارتنزیتی

فولادهای ضد زنگ مارتنزیتی در بسیاری از گریدهای مختلف تولید میشوند، که هر کدام از آنها برای کاربردهای خاص خود مورد استفاده قرار میگیرند. در ادامه به برخی از گریدهای معمول فولاد ضد زنگ مارتنزیتی اشاره شده است:

- گرید 410: این گرید از فولاد مارتنزیتی، شامل 12% کروم و کمتر از 0.15% کربن است. این گرید برای کاربردهایی مانند تولید قطعات صنعتی، تولید قطعات خودرو، و تولید قطعات پوششی استفاده میشود.

- گرید 416: این گرید از فولاد مارتنزیتی، شامل 13% کروم و کمتر از 0.15% کربن است. این گرید برای کاربردهایی مانند تولید قطعات ماشینآلات، قطعات پوششی، و وسایل آشپزخانه استفاده میشود.

- گرید 420: این گرید از فولاد مارتنزیتی، شامل 13% کروم و 0.3% کربن است. این گرید برای کاربردهایی مانند تولید قطعات دنده، تولید ابزار دقیق، و تولید قطعات پوششی استفاده میشود.

- گرید 431: این گرید از فولاد مارتنزیتی، شامل 16% کروم و 2% نیکل است. این گرید برای کاربردهایی مانند تولید قطعات با مقاومت بالا در برابر خوردگی، مانند ابزار دقیق و قطعات پوششی، استفاده میشود.

- گرید 440C: این گرید از فولاد مارتنزیتی، شامل 17% کروم و 1.1% کربن است. این گرید برای کاربردهایی مانند تولید قطعات برشی و قطعات ابزار دقیق، که نیاز به مقاومت بالا در برابر خوردگی دارند، استفاده میشود.

- گرید 440F: این گرید از فولاد مارتنزیتی، شامل 16% کروم و 0.4% سولفور است. این گرید برای کاربردهایی مانند تولید قطعات پوششی با مقاومت بالا در برابر خوردگی استفاده میشود.

باید توجه داشت که برای هر کاربرد خاص، گرید مناسبی از فولاد ضد زنگ مارتنزیتی باید انتخاب شود. همچنین، این گریدها ممکن است در ترکیبات دقیقتری با سایر عناصرهای آلیاژی در فولاد ضد زنگ مارتنزیتی تولید شوند که برای کاربردهای خاصی مناسب هستند. بنابراین، پیشنهاد میشود قبل از انتخاب هر گریدی از فولاد ضد زنگ مارتنزیتی، با توجه به نیاز خاص خود، با تولیدکنندگان و تامینکنندگان فولاد مشورت کنید.

5- کاربردهای فولاد مارتنزیتی

فولاد مارتنزیتی به دلیل ویژگیهای خاصی که دارد، در بسیاری از صنایع مورد استفاده قرار میگیرد. در ادامه به برخی از صنایعی که از فولاد مارتنزیتی استفاده میکنند، اشاره شدهاست:

- صنایع نفت و گاز: فولاد مارتنزیتی به دلیل مقاومت بالا در برابر خوردگی و مقاومت در برابر شوک و ضربه، در صنایع نفت و گاز، به عنوان مواد ساختمانی در ساخت لولههای گاز، لولههای نفت، و تجهیزات حفاری استفاده میشود.

- صنعت خودرو: مقاومت بالای فولاد مارتنزیتی منجر به استفاده از آن در قطعات خودرویی مانند توربینهای خودرو، سیستمهای تعلیق، و پیستونهای موتور، شدهاست.

- صنایع دریایی: فولاد مارتنزیتی در ساخت قطعاتی مانند زنجیرههای لنگر، کابلهای فلزی، و قطعات انتقال نیرو در باجههای دریایی استفاده میشود.

- صنایع معدنی: فولاد مارتنزیتی به دلیل مقاومت بالایش در برابر سایش و خوردگی پوششی، در ساخت تجهیزات استخراج معدن، سیستمهای جابجایی، و تجهیزات نقلیه در معادن استفاده میشود.

- صنایع هوافضا: فولاد مارتنزیتی در ساخت قطعاتی مانند توربینهای هواپیما، و موتورهای موشکی، به عنوان مواد ساختمانی استفاده میشود.

- صنایع پتروشیمی: فولاد مارتنزیتی در ساخت تجهیزاتی مانند برجهای خنککننده، مبدلهای حرارتی، و سیستمهای انتقال نیرو در صنایع پتروشیمی استفاده میشود.

با توجه به ویژگیهای فولاد ضد زنگ مارتنزیتی، این نوع فولاد در بسیاری از صنایع دیگر نیز مورد استفاده قرار میگیرد.

برای مطالعه مطالب مرتبط، به لینکهای زیر مراجعه نمایید.